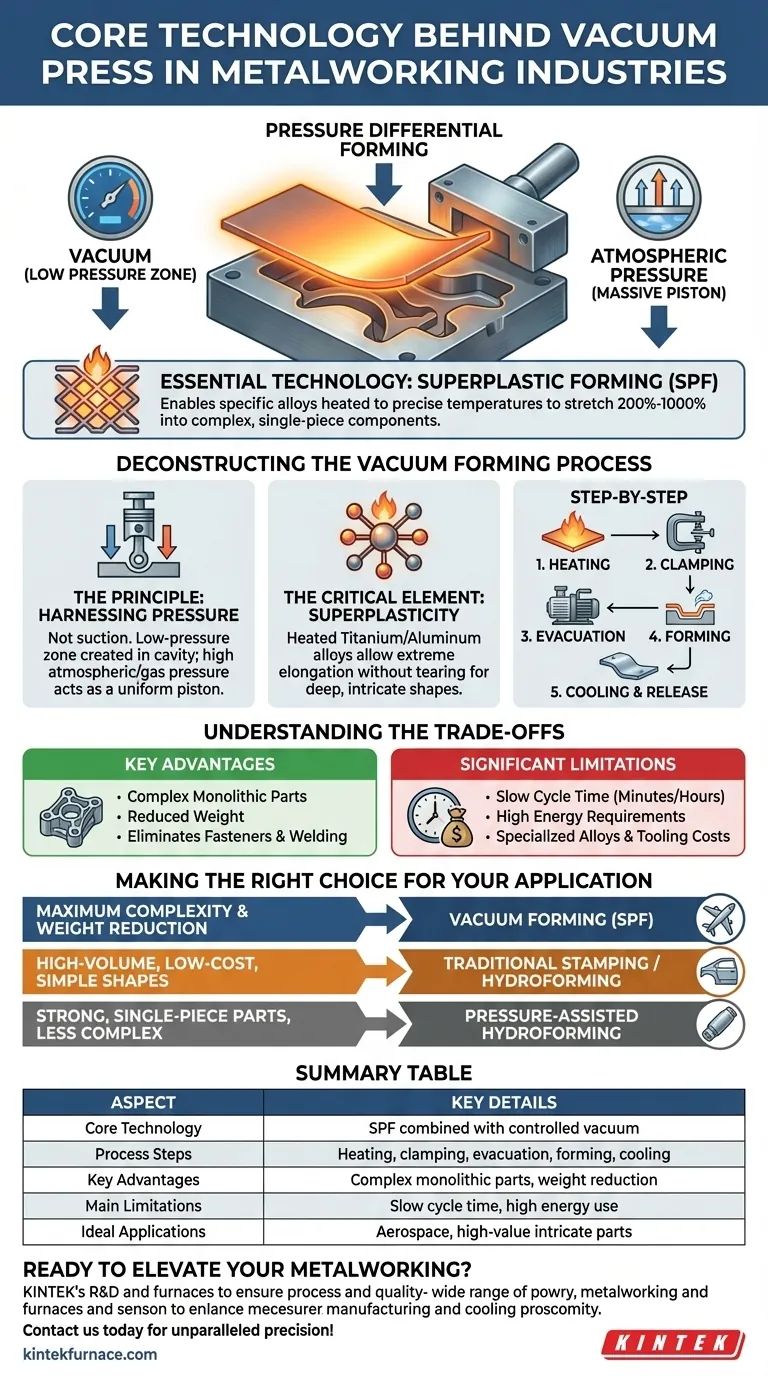

Im Kern handelt es sich bei der Technologie hinter einer Vakuumformpresse in der Metallbearbeitung um eine Umformmaschine, die ein Druckgefälle nutzt, um ein erhitztes Metallblech zu formen. Durch das Entfernen der Luft zwischen dem Metall und einer Form nutzt die Maschine den äußeren atmosphärischen Druck, um das formbare Material dazu zu zwingen, sich präzise an die Form der Form anzupassen.

Die wesentliche Technologie ist nicht nur das Vakuum selbst, sondern die Kombination eines kontrollierten Vakuums mit dem superplastischen Umformen (SPF). Dieses Verfahren ermöglicht es bestimmten Metalllegierungen, die auf eine präzise Temperatur erhitzt wurden, sich zu komplexen, einteiligen Komponenten zu dehnen, die mit herkömmlichem Stanzen nicht herstellbar wären.

Den Vakuumformprozess dekonstruieren

Um wirklich zu verstehen, wie dies bei Metallen funktioniert, müssen wir über die einfache Vorstellung des Sogens hinausgehen und es als einen hochkontrollierten technischen Prozess betrachten.

Das Prinzip: Druck nutzen

Der Begriff „Vakuumabsaugung“ kann irreführend sein. Eine Vakuumformpresse „zieht“ das Metall nicht auf die Form.

Stattdessen erzeugt sie eine Unterdruckzone in dem abgedichteten Hohlraum zwischen dem Metallblech und der Form. Der deutlich höhere atmosphärische Druck (oder aufgebrachte Gasdruck) auf der anderen Seite des Blechs wirkt dann wie ein massiver, gleichmäßiger Kolben, der das Metall nach unten und in jede Einzelheit der Form drückt.

Das kritische Element: Superplastizität

Im Gegensatz zu Kunststoffen kann man kaltes Metall auf diese Weise nicht formen. Der Schlüssel liegt darin, bestimmte Legierungen – typischerweise Titan oder Aluminium – auf eine Temperatur zu erhitzen, bei der sie Superplastizität aufweisen.

In diesem Zustand kann das Metall extreme Dehnungen (von 200 % auf über 1000 %) erfahren, ohne das Einschnüren, Ausdünnen oder Reißen, das bei herkömmlichen Umformungen auftreten würde. Diese Eigenschaft ermöglicht die Herstellung von tiefen, komplizierten und nahtlosen Formen.

Schritt für Schritt: Vom Blech zum Bauteil

Der Prozess ist methodisch und präzise:

- Erhitzen: Ein Blech aus einer superplastischen Legierung wird auf seine spezifische Umformtemperatur erhitzt, oft innerhalb der Presse selbst mithilfe beheizter Platten.

- Klemmen: Das heiße Blech wird sicher über eine Hohlform (die Form) in einer abgedichteten Presse eingespannt.

- Evakuierung: Ein leistungsstarkes Vakuumsystem entfernt schnell die Luft aus dem Hohlraum zwischen dem Blech und der Form.

- Umformen: Der atmosphärische Druck drückt das Material in die Form. Bei vielen fortschrittlichen Anwendungen wird auf der Oberseite ein inertes Druckgas (wie Argon) eingeleitet, um den Umformprozess zu beschleunigen und zu steuern.

- Abkühlen & Entformen: Sobald das Teil vollständig umgeformt ist, wird es abgekühlt und dann aus der Presse entnommen.

Die Kompromisse verstehen

Das Vakuumformen ist ein leistungsstarkes, aber spezialisiertes Werkzeug. Es ist kein universeller Ersatz für andere metallverarbeitende Verfahren. Das Verständnis seiner Stärken und Schwächen ist entscheidend für die korrekte Anwendung.

Hauptvorteile

Der Hauptvorteil ist die Fähigkeit, komplexe, monolithische Teile zu formen. Dies reduziert den Bedarf an mehreren kleineren Komponenten, Befestigungselementen und Schweißnähten, was wiederum das Gesamtgewicht verringert und potenzielle Fehlerquellen eliminiert. Deshalb ist es in der Luft- und Raumfahrtindustrie für Teile wie Triebwerksgondeln, komplexe Leitungen und Rumpfplatten unverzichtbar.

Erhebliche Einschränkungen

Der größte Nachteil sind die langsamen Zykluszeiten. Der Erhitzungs-, Umform- und Abkühlvorgang kann viele Minuten oder sogar Stunden dauern, verglichen mit den Sekunden, die für das herkömmliche Stanzen erforderlich sind.

Darüber hinaus hat der Prozess hohe Energieanforderungen aufgrund der anhaltend hohen Temperaturen. Die spezialisierten superplastischen Legierungen und die komplexen Werkzeuge tragen ebenfalls zu höheren Gesamtkosten bei, was ihn weniger geeignet für Konsumgüter mit hohem Volumen und niedrigen Kosten macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Umformverfahrens hängt vollständig von den Zielen Ihres Projekts in Bezug auf Komplexität, Material und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Designkomplexität und Gewichtsreduzierung bei hochwertigen Komponenten liegt: Das Vakuumformen mit superplastischen Legierungen ist die überlegene und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen zu niedrigen Kosten liegt: Mechanisches Stanzen oder hydroformendes Umformen sind weitaus wirtschaftlicher und effizienter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker Einzelteile ohne die extreme Komplexität von SPF liegt: Ziehen Sie druckunterstütztes hydroformendes Umformen als mögliche Alternative in Betracht.

Letztendlich ist die Wahl des Vakuumformens eine strategische Entscheidung, bei der die Produktionsgeschwindigkeit gegen eine beispiellose geometrische Komplexität und Bauteilintegration eingetauscht wird.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kerntechnologie | Superplastisches Umformen (SPF) kombiniert mit kontrolliertem Vakuum |

| Prozessschritte | Erhitzen, Klemmen, Evakuieren, Formen, Abkühlen & Entformen |

| Hauptvorteile | Komplexe monolithische Teile, Gewichtsreduzierung, keine Befestigungselemente |

| Wesentliche Einschränkungen | Langsamer Zyklus, hoher Energieverbrauch, spezialisierte Legierungen |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, hochwertige Teile mit komplexen Formen |

Bereit, Ihre Metallbearbeitung mit fortschrittlichen Vakuumformpresslösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um vielfältige Labore mit hochmodernen Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für superplastisches Umformen und mehr präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Erreichung beispielloser Präzision und Effizienz in Ihren Projekten unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung