Vakuum-Heißpressen (VHP) bietet deutliche Vorteile sowohl in Bezug auf die wirtschaftliche Effizienz als auch auf die mechanische Leistung im Vergleich zur chemischen Gasphasenabscheidung (CVD). Während CVD für hohe Reinheit bekannt ist, bietet VHP einen deutlich einfacheren, kostengünstigeren Produktionsweg, der Zinksulfid (ZnS)-Keramiken mit überlegener Härte und mechanischer Festigkeit liefert, wodurch sie besser für physikalisch anspruchsvolle Umgebungen geeignet sind.

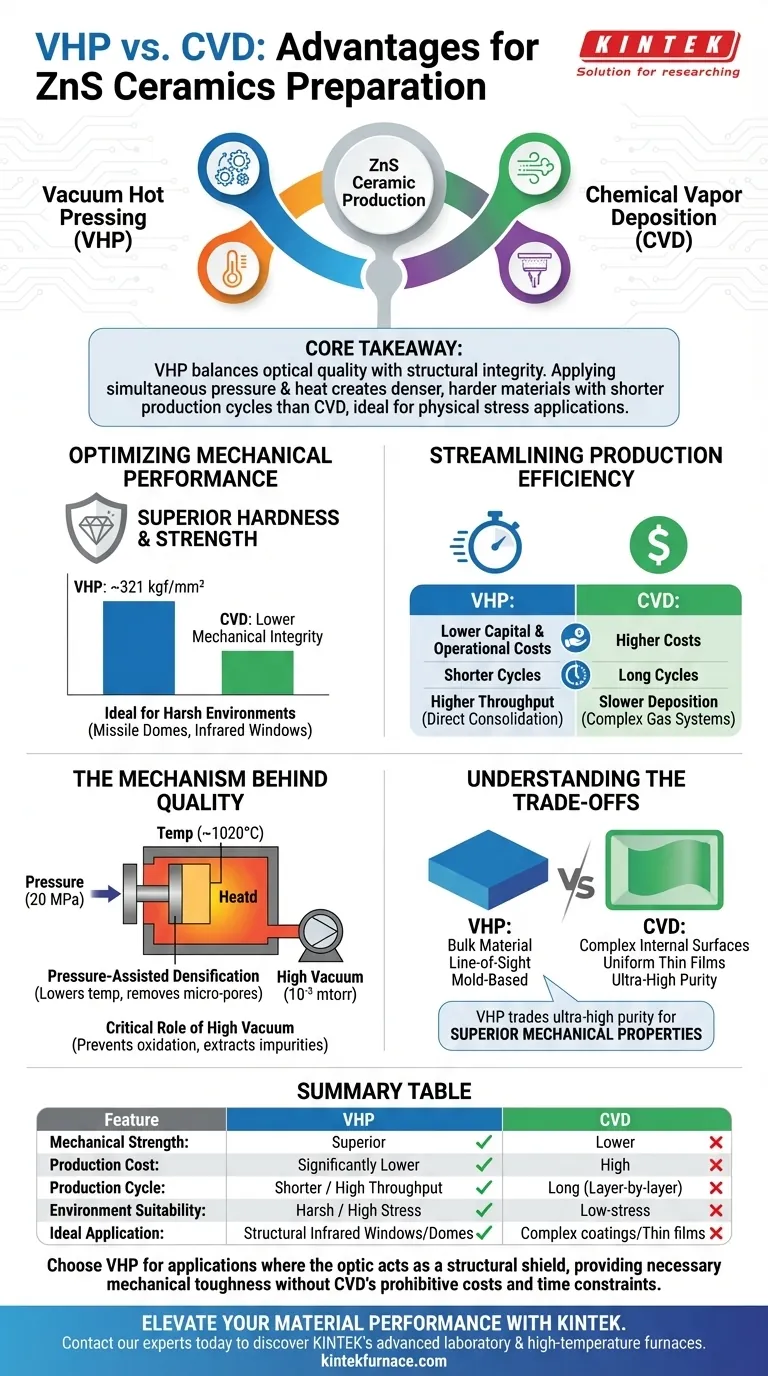

Kernbotschaft VHP gleicht optische Qualität mit struktureller Integrität aus. Durch gleichzeitige Anwendung von Druck und Wärme erzeugt VHP ein dichteres, härteres Material mit einem kürzeren Produktionszyklus als CVD, was es zur bevorzugten Methode für Anwendungen macht, bei denen die Komponente physikalischen Belastungen standhalten muss, wie z. B. bei Raketendomen oder schützenden Infrarotfenstern.

Optimierung der mechanischen Leistung

Überlegene Härte und Festigkeit

Der wichtigste Leistungsvorteil von VHP gegenüber CVD ist die mechanische Integrität. VHP-präparierte Keramiken weisen eine signifikant höhere Härte auf – bis zu einem Niveau von 321 kgf/mm².

Eignung für raue Umgebungen

Da CVD-präparierte Keramiken im Allgemeinen schwächere mechanische Eigenschaften aufweisen, sind sie für Anwendungen mit physischen Stößen oder Belastungen weniger geeignet. Die durch VHP erzielte optimierte Mikrostruktur macht diese Materialien zum Standard für Infrarotfensteranwendungen, die eine hohe mechanische Festigkeit erfordern, um rauen Betriebsbedingungen standzuhalten.

Optimierung der Produktionseffizienz

Geringere Kapital- und Betriebskosten

Der VHP-Prozess ist im Allgemeinen einfacher und erfordert weniger teure Ausrüstung als CVD. CVD beinhaltet komplexe Gasleitungssysteme und langsamere Abscheidungsraten, während VHP eine direktere Konsolidierungsmethode verwendet, was zu signifikant niedrigeren Gesamtproduktionskosten führt.

Kürzere Produktionszyklen

CVD ist von Natur aus ein langsamer Prozess, der oft lange dauert, um Materialien Atom für Atom oder Schicht für Schicht aufzubauen. VHP erreicht die Verdichtung viel schneller und bietet einen kürzeren Produktionszyklus, der den Durchsatz und die Skalierbarkeit für die Massenfertigung von Keramik verbessert.

Der Mechanismus hinter der Qualität

Druckunterstützte Verdichtung

VHP nutzt eine Synergie aus hoher Temperatur (ca. 1020 °C) und erheblichem mechanischem Druck (z. B. 20 MPa). Dieser Druck senkt die für die Verdichtung erforderliche Temperatur und verdrängt zwangsweise Mikroporen, wodurch das Material nahezu theoretische Dichte erreicht, ohne übermäßiges Kornwachstum, das Keramiken schwächen kann.

Entscheidende Rolle des Hochvakuums

Der Betrieb in einer Hochvakuumumgebung (z. B. 10⁻³ mtorr) ist für die ZnS-Verarbeitung unerlässlich. Diese Umgebung verhindert die Oxidation und Zersetzung von Zinksulfid bei hohen Temperaturen. Darüber hinaus extrahiert sie flüchtige Verunreinigungen und adsorbierte Gase aus den Pulverzwischenräumen, reduziert die Porosität und gewährleistet die hohe Infrarotdurchlässigkeit, die für optische Anwendungen erforderlich ist.

Verständnis der Kompromisse

Geometrie vs. Bulk-Material

Während VHP zur Herstellung starker, massiver Keramikplatten oder -kuppeln überlegen ist, handelt es sich um einen Sichtlinien-, formbasierten Prozess. Er kann nicht mit der Fähigkeit von CVD mithalten, komplexe Innenflächen oder unregelmäßige Formen mit einem dünnen, gleichmäßigen Film zu beschichten.

Reinheit vs. Festigkeit

CVD erzeugt Material durch molekulare Abscheidung, was zu extrem hoher Reinheit führt. VHP konsolidiert Pulver, was bedeutet, dass die Reinheit durch das Ausgangsmaterial bestimmt wird. VHP tauscht jedoch diese ultrahohe Reinheit gegen die überlegenen mechanischen Eigenschaften ein, die für strukturelle optische Komponenten erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen VHP und CVD für die Zinksulfidproduktion wählen, richten Sie Ihre Wahl nach der Hauptfunktion der Komponente aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit in rauen Umgebungen liegt: Wählen Sie VHP wegen seiner Fähigkeit, härtere, dichtere Keramiken herzustellen, die physikalischen Belastungen standhalten können (z. B. Raketendome).

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Geschwindigkeit liegt: Wählen Sie VHP, um kürzere Produktionszyklen und niedrigere Gerätekosten im Vergleich zu den langsamen Abscheidungszeiten von CVD zu nutzen.

Zusammenfassung: Für Anwendungen, bei denen das Optik als strukturelles Schutzschild dient, bietet VHP die notwendige mechanische Zähigkeit ohne die prohibitiven Kosten und Zeitbeschränkungen von CVD.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanische Festigkeit | Überlegen (Härte ~321 kgf/mm²) | Geringere mechanische Integrität |

| Produktionskosten | Deutlich niedriger | Hoch (Komplexe Gassysteme) |

| Produktionszyklus | Kürzer / Hoher Durchsatz | Lang (Schichtweiser Aufbau) |

| Umgebungseignung | Rau / Hohe physikalische Belastung | Umgebungen mit geringer Belastung |

| Ideale Anwendung | Strukturelle Infrarotfenster/Kuppeln | Komplexe Beschichtungen/Dünnschichten |

Verbessern Sie Ihre Materialleistung mit KINTEK

Möchten Sie die mechanische Integrität und Produktionseffizienz Ihrer ZnS-Keramiken optimieren? KINTEK bietet branchenführende thermische Verarbeitungslösungen, die auf Ihre anspruchsvollsten Spezifikationen zugeschnitten sind. Mit fundierter F&E und Präzisionsfertigung bieten wir Hochleistungs-VHP-, CVD-, Muffel-, Rohr-, Dreh- und Vakuumsysteme – alle vollständig an Ihre einzigartigen Forschungs- oder Industrieanforderungen anpassbar.

Gehen Sie keine Kompromisse bei Haltbarkeit oder Kosten ein. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die fortschrittlichen Labor- und Hochtemperaturöfen von KINTEK Ihre Produktion optimieren und Ihre Materialqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Schritte im Heißpress-Sinterverfahren? Erzielen Sie überragende Materialdichte und Leistung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die technischen Vorteile eines Spark Plasma Sintering (SPS)-Systems? Erzielen Sie überlegene TiB2-Keramik-Leistung

- Wie erreicht ein Heißpress (HP)-System eine vollständige Verdichtung? Erreichen von 100 % Dichte in Ti-5Al-4W-2Fe-Legierungen

- Was ist die Anwendung von Heißpressionsofen in der Keramikverarbeitung? Erzielen Sie überlegene Dichte und Festigkeit

- Was ist eine Vakuumpresse? Erreichen Sie eine perfekte, porenfreie Laminierung und Verdichtung

- Welche Anwendungen hat die Vakuum-Heißpresstechnik in der Elektronik- und Halbleiterindustrie? Entsperren Sie die Herstellung von Hochleistungskomponenten

- Was sind die Hauptvorteile von FAST/SPS beim Recycling von Ti-6Al-4V? Transformationseffizienz durch Festkörpersintern