Hochreine Quarzschiffchen bieten wesentliche chemische Inertheit und thermische Stabilität und gewährleisten so die erfolgreiche Synthese von stickstoffangereicherten Kohlenstoffnanoröhren. Ihr Hauptvorteil liegt in ihrer Fähigkeit, Hochtemperatur-Chemical-Vapor-Deposition (CVD)- und Ammoniakreduktionsatmosphären zu widerstehen, ohne mit Metallkatalysatoren oder der sich entwickelnden Kohlenstoffnanostruktur zu reagieren.

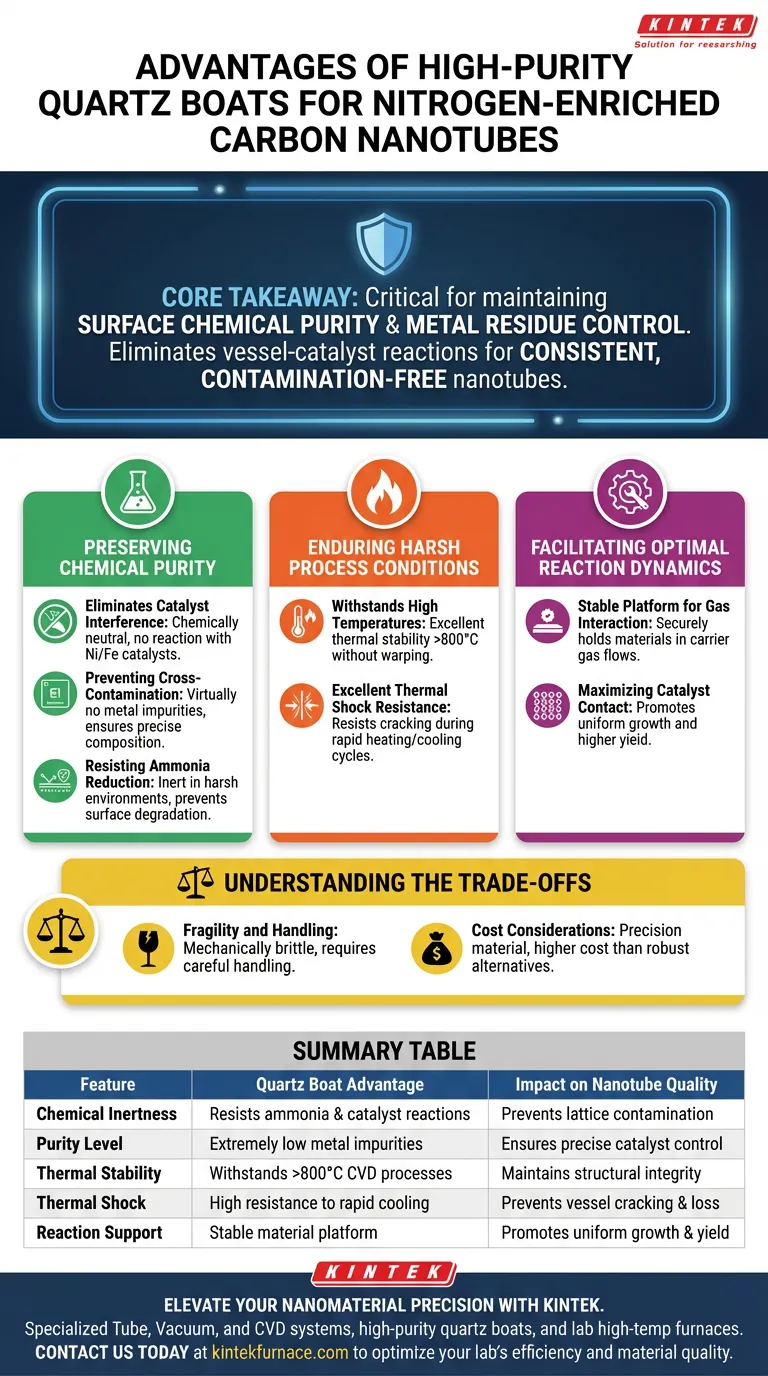

Kernbotschaft: Die Verwendung von hochreinen Quarzschiffchen ist entscheidend für die Aufrechterhaltung der chemischen Oberflächenreinheit und der Kontrolle von Metallrückständen. Durch die Eliminierung von Reaktionen zwischen dem Gefäß und dem Katalysator stellen Sie sicher, dass die endgültigen stickstoffangereicherten Kohlenstoffnanoröhren konsistent und frei von Verunreinigungen durch das Gefäß sind.

Bewahrung der chemischen Reinheit

Beseitigung von Katalysatorinterferenzen

Die wichtigste Funktion des Quarzschiffchens ist es, chemisch neutral zu bleiben. Es reagiert nicht mit Metallkatalysatoren (wie Nickel oder Eisen), die zum Wachstum der Nanoröhren verwendet werden.

Verhinderung von Kreuzkontaminationen

Da hochreiner Quarz praktisch keine Metallverunreinigungen enthält, verhindert er die Einführung von Fremdelementen in die Reaktion. Dies stellt sicher, dass die einzigen Metallrückstände im Endprodukt die beabsichtigten katalytischen Partikel sind, was eine präzise Kontrolle der Zusammensetzung der Nanoröhre ermöglicht.

Beständigkeit gegen Ammoniakreduktionsatmosphären

Die Herstellung von stickstoffangereicherten Kohlenstoffnanoröhren erfordert oft raue Ammoniakreduktionsumgebungen. Hochreiner Quarz bleibt unter diesen spezifischen chemischen Bedingungen inert und verhindert Oberflächenabbau, der das Kohlenstoffgitter kontaminieren könnte.

Widerstand gegen raue Prozessbedingungen

Beständigkeit gegen hohe Temperaturen

Der CVD-Prozess überschreitet häufig Temperaturen von 800 °C. Hochreiner Quarz besitzt eine ausgezeichnete thermische Stabilität und behält seine strukturelle Integrität bei, ohne sich während dieser intensiven Heizzyklen zu verziehen oder zu schmelzen.

Hervorragende thermische Schockbeständigkeit

Zusätzlich zur anhaltenden Hitze kann der Prozess schnelle Temperaturschwankungen beinhalten. Quarzschiffchen bieten eine überlegene Beständigkeit gegen thermische Schocks und stellen sicher, dass das Gefäß bei schnellem Aufheizen oder Abkühlen, wie es bei Röhrenöfen üblich ist, nicht reißt oder bricht.

Optimierung der Reaktionsdynamik

Stabile Plattform für Gasinteraktion

Das Schiffchen bietet eine physikalisch stabile Plattform, um die Rohmaterialien im Ofen zu halten. Diese Stabilität ist entscheidend, wenn Materialien kontinuierlichen Trägergasströmen ausgesetzt sind.

Maximierung des Katalysatorkontakts

Durch die sichere Aufnahme des Substrats gewährleistet das Schiffchen maximalen Kontakt zwischen den Kohlenstoffquellen-Dämpfen und dem Katalysatorbett. Dies fördert ein gleichmäßiges Wachstum und eine höhere Ausbeute der Kohlenstoffnanoröhren.

Abwägungen verstehen

Zerbrechlichkeit und Handhabung

Obwohl chemisch überlegen, ist Quarz im Vergleich zu Alternativen wie Hochtonerdekeramik mechanisch spröde. Es erfordert sorgfältige Handhabung, um Bruch beim Be- und Entladen zu vermeiden, da es nicht die hohe mechanische Schlagfestigkeit von Keramikgefäßen aufweist.

Kostenüberlegungen

Hochreiner Quarz ist ein Präzisionsmaterial. Für Anwendungen, bei denen extreme chemische Reinheit nicht die primäre Einschränkung darstellt, können robustere Materialien wie Aluminiumoxid eine haltbarere, wenn auch weniger inerte Lösung bieten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer stickstoffangereicherten Kohlenstoffnanoröhren zu maximieren, passen Sie Ihre Gefäßwahl an Ihre spezifischen experimentellen Prioritäten an:

- Wenn Ihr Hauptaugenmerk auf strenger chemischer Reinheit liegt: Verwenden Sie hochreinen Quarz, um Kreuzkontaminationen zu vermeiden und sicherzustellen, dass das Schiffchen während der Ammoniakreduktion inert bleibt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Prüfen Sie, ob das geringe Verunreinigungsrisiko eines Hochtonerde-Keramikschiffchens im Austausch für eine höhere Beständigkeit gegen physische Brüche akzeptabel ist.

Die Auswahl des richtigen Gefäßes dient nicht nur der Aufnahme der Probe; es geht darum, die chemische Integrität Ihres endgültigen Nanomaterials zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Quarzschiffchens | Auswirkung auf die Nanoröhrenqualität |

|---|---|---|

| Chemische Inertheit | Widersteht Ammoniak- & Katalysatorreaktionen | Verhindert Gitterkontamination |

| Reinheitsgrad | Extrem geringe Metallverunreinigungen | Gewährleistet präzise Katalysatorkontrolle |

| Thermische Stabilität | Hält CVD-Prozessen von >800°C stand | Erhält die strukturelle Integrität |

| Thermischer Schock | Hohe Beständigkeit gegen schnelles Abkühlen | Verhindert Rissbildung & Verlust des Gefäßes |

| Reaktionsunterstützung | Stabile Materialplattform | Fördert gleichmäßiges Wachstum & Ausbeute |

Verbessern Sie Ihre Nanomaterial-Präzision mit KINTEK

Hochleistungsfähige Synthese von Kohlenstoffnanoröhren erfordert Geräte, die bei der Reinheit keine Kompromisse eingehen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme sowie hochreine Quarzschiffchen und Labor-Hochtemperaturöfen – alle anpassbar für Ihre einzigartigen Forschungsanforderungen.

Lassen Sie nicht zu, dass durch das Gefäß verursachte Verunreinigungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere hochreinen Komponenten und kundenspezifischen Ofenlösungen die Effizienz und Materialqualität Ihres Labors optimieren können.

Visuelle Anleitung

Referenzen

- Neeraj Gupta, Alberto Villa. Metal-Free Catalytic Conversion of Veratryl and Benzyl Alcohols through Nitrogen-Enriched Carbon Nanotubes. DOI: 10.3390/c10010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion einer Drehschieber-Vakuumpumpe in einem thermischen Vakuum-Quecksilber-Entfernungssystem? Verbesserung der Verdampfungseffizienz

- Warum Vakuumversiegelte Quarzrohre für die CVT-CIPS-Synthese verwenden? Gewährleistung von Reinheit und Präzision

- Warum werden harte Wolframkarbid-Legierungskugeln für die SSBSN-Fräsbearbeitung verwendet? Gewährleistung der Reinheit mit verschleißfesten Medien

- Was ist die technische Rolle einer Magnetrührer-Heizplatte bei der Synthese? Optimierung der Qualität von Kobaltoxid-Nanopartikeln

- Warum wird eine Labor-Pelletpresse zum Verpressen von Pulvern verwendet? Optimierung der Leitfähigkeit für Flash-Joule-Erhitzung

- Warum werden Metalldrahtgitter-Schalen für die Dünnschichttrocknung bevorzugt? Steigern Sie die Effizienz und Genauigkeit in Ihrem Labor

- Wie beeinflusst ein präzises Substraterwärmungssystem die Qualität von Fluorid-Dünnschichten? Beherrschung der strukturellen Integrität

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit