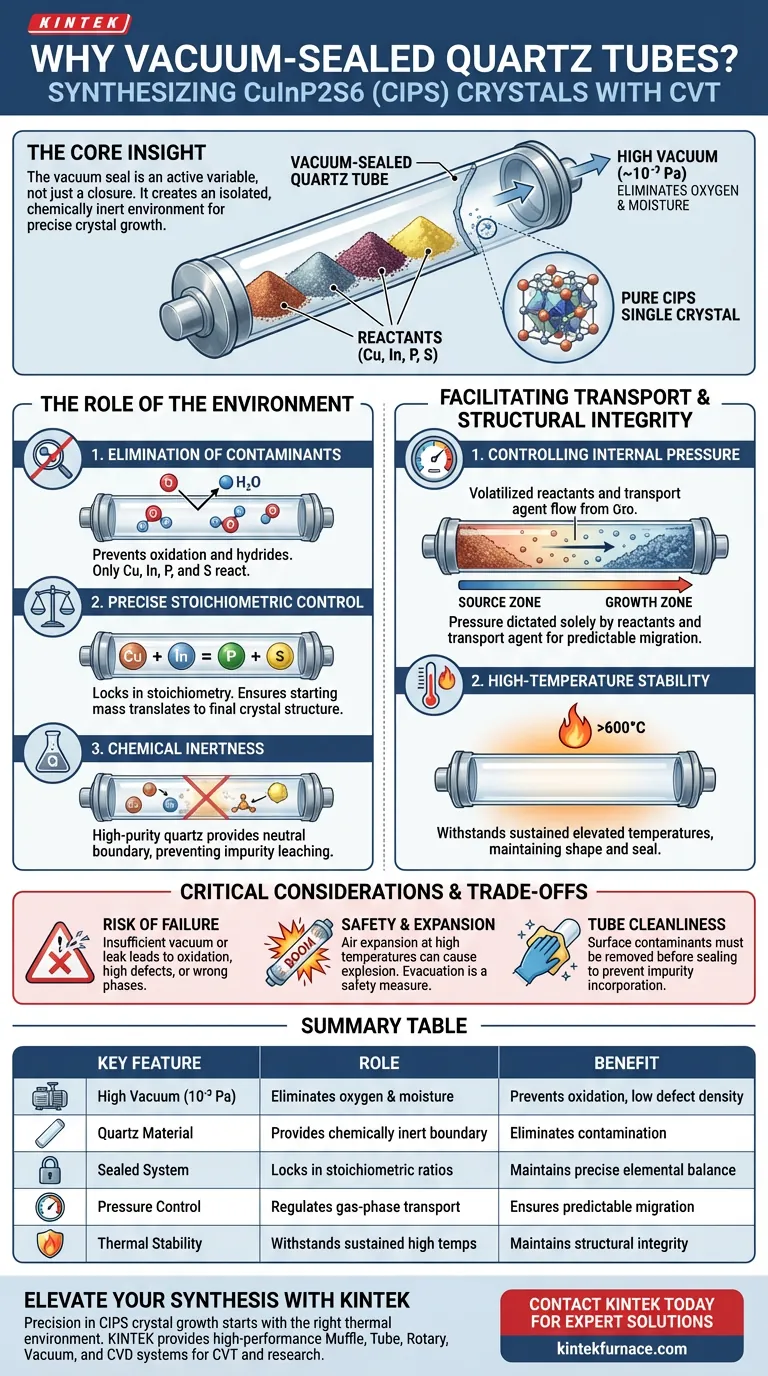

Vakuumversiegelte Quarzrohre sind die entscheidenden Reaktionsgefäße für die Synthese von CuInP2S6 (CIPS), da sie eine isolierte, chemisch inerte Umgebung schaffen, die für das empfindliche Kristallwachstum notwendig ist. Durch Evakuieren des Rohrs auf ein Hochvakuum (ca. $10^{-3}$ Pa) eliminiert der Prozess vollständig Sauerstoff und Feuchtigkeit und stellt sicher, dass die chemische Reaktion unter präzisen stöchiometrischen Bedingungen abläuft, um qualitativ hochwertige Einkristalle mit wenigen Defekten zu erhalten.

Die Kernbotschaft Die Vakuumversiegelung ist nicht nur ein Verschluss; sie ist eine aktive Variable im Syntheseprozess. Sie stellt sicher, dass der Innendruck ausschließlich durch die Reaktionschemie und die Transportmittel bestimmt wird, wodurch verhindert wird, dass Oxidation die für die Bildung reiner CIPS-Kristalle wesentlichen Elementverhältnisse verfälscht.

Die Rolle der Umgebung bei der CVT-Synthese

Eliminierung von atmosphärischen Verunreinigungen

Die Hauptfunktion der Vakuumversiegelung ist der vollständige Ausschluss von Sauerstoff und Feuchtigkeit.

Selbst Spuren von Luft können zur Oxidation der Rohmaterialien vor Beginn der Reaktion führen. Durch Aufrechterhaltung eines Hochvakuums ($10^{-3}$ Pa) stellen Sie sicher, dass Kupfer, Indium, Phosphor und Schwefel nur miteinander reagieren und keine unerwünschten Oxide oder Hydride bilden.

Präzise stöchiometrische Kontrolle

Hochwertige CIPS-Kristalle erfordern ein spezifisches atomares Verhältnis der Elemente.

Wenn externe Gase in das System eindringen, verbrauchen sie die Reaktanten und verschieben das chemische Gleichgewicht. Das vakuumversiegelte Rohr fixiert die Stöchiometrie und stellt sicher, dass die Ausgangsmasse der Reaktanten ohne Abweichung direkt in die endgültige Kristallstruktur übergeht.

Chemische Inertheit

Quarz wird verwendet, weil er eine neutrale physikalische Barriere darstellt.

Im Gegensatz zu Metallen oder anderen Glasarten reagiert hochreiner Schmelzquarz bei hohen Temperaturen nicht mit den Vorläufermaterialien oder den Transportmitteln. Dies verhindert, dass Verunreinigungen aus dem Behälter in das CIPS-Kristallgitter gelangen, was für die Minimierung von Materialdefekten unerlässlich ist.

Erleichterung des Transportmechanismus

Kontrolle des Innendrucks

Die chemische Gasphasentransportmethode (CVT) beruht auf einem Transportmittel, das gasförmige Komponenten über einen Temperaturgradienten bewegt.

Die Vakuumversiegelung entfernt atmosphärische Gase, die ansonsten einen unregelmäßigen Hintergrunddruck erzeugen würden. Dies stellt sicher, dass der Innendruck ausschließlich durch die verdampften Reaktanten und das Transportmittel erzeugt wird, was eine vorhersagbare und kontrollierte Wanderung von der Quellzone zur Wachstumszone ermöglicht.

Strukturelle Integrität bei hohen Temperaturen

Die CVT-Synthese erfolgt bei erhöhten Temperaturen und erfordert oft thermische Behandlungen, die mehrere Tage dauern.

Vakuumversiegelte Quarzrohre verfügen über die thermische Stabilität, um diesen anhaltenden hohen Temperaturen (oft über $600^\circ$C) standzuhalten. Sie behalten ihre strukturelle Form und Dichtigkeit bei und verhindern, dass der Behälter während des Wachstumszyklus kollabiert oder bricht.

Wichtige Überlegungen und Kompromisse

Das Risiko eines Vakuumversagens

Die Qualität des Kristalls hängt vollständig von der Qualität der Versiegelung ab.

Wenn das Vakuum unzureichend ist (höher als $10^{-3}$ Pa) oder wenn die Versiegelung undicht ist, schlägt die Annahme eines "geschlossenen Systems" fehl. Dies führt sofort zur Oxidation der Reaktanten, was zu Kristallen mit hoher Defektdichte oder völlig anderen chemischen Phasen führt.

Sicherheit und Gasexpansion

Die richtige Evakuierung ist auch eine wichtige Sicherheitsmaßnahme.

Wenn Luft im Rohr verbleibt, dehnt sie sich beim Erhitzen auf Synthesetemperaturen schnell aus. Diese Ausdehnung kann dazu führen, dass das Quarzrohr aufgrund übermäßigen Innendrucks explodiert. Das Evakuieren des Rohrs minimiert dieses Risiko, indem die nicht-reaktive Gaslast entfernt wird.

Rohrreinheit

Das Quarzrohr selbst muss vor dem Verschließen äußerst sauber sein.

Obwohl das Vakuum Luft entfernt, kann es keine Oberflächenverunreinigungen entfernen, die an der Innenwand des Rohrs verbleiben. Jegliche verbleibenden Verunreinigungen im Rohr werden in den Kristall eingebaut und verschlechtern seine intrinsischen Eigenschaften.

Die richtige Wahl für Ihr Ziel

Um den Erfolg Ihrer CIPS-Synthese zu maximieren, stimmen Sie Ihr Setup auf Ihre spezifischen experimentellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem zuverlässig $10^{-3}$ Pa oder weniger erreicht, um Oxidationsrisiken vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Defektreduzierung liegt: Verwenden Sie hochreinen Quarz und überprüfen Sie die innere Sauberkeit des Rohrs, um zu verhindern, dass wandbasierte Verunreinigungen als Keimbildungszentren wirken.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Überprüfen Sie die Integrität der Vakuumversiegelung vor dem Erhitzen, um explosionsartige Druckanstiege während des Hochtemperaturaufheizens zu verhindern.

Das vakuumversiegelte Quarzrohr ist der Garant für Reinheit und verwandelt eine volatile chemische Reaktion in einen kontrollierten, hochpräzisen Kristallwachstumsprozess.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der CIPS-Synthese | Vorteil für die Kristallqualität |

|---|---|---|

| Hochvakuum ($10^{-3}$ Pa) | Eliminiert Sauerstoff und Feuchtigkeit | Verhindert Oxidation und gewährleistet geringe Defektdichte |

| Quarzmaterial | Bietet chemisch inerte Barriere | Eliminiert Kontamination durch das Reaktionsgefäß |

| Geschlossenes System | Fixiert stöchiometrische Verhältnisse | Aufrechterhaltung eines präzisen Elementargleichgewichts für reine Kristalle |

| Druckkontrolle | Reguliert Gasphasentransport | Gewährleistet vorhersagbare Wanderung von der Quell- zur Wachstumszone |

| Thermische Stabilität | Hält anhaltend hohen Temperaturen stand | Aufrechterhaltung der strukturellen Integrität während langer Wachstumszyklen |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision beim Wachstum von CuInP2S6 (CIPS)-Kristallen beginnt mit der richtigen thermischen Umgebung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des chemischen Gasphasentransports entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen für spezifische Forschungsanforderungen benötigen, unsere Geräte gewährleisten die Stabilität und Kontrolle, die Ihr Labor benötigt.

Bereit, Ihren Kristallwachstumsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für Expertenlösungen!

Visuelle Anleitung

Referenzen

- Xingan Jiang, Weiyou Yang. Dual-role ion dynamics in ferroionic CuInP2S6: revealing the transition from ferroelectric to ionic switching mechanisms. DOI: 10.1038/s41467-024-55160-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Kernfunktion einer Planetenkugelmühle bei der Legierung von Bi2Te3? Festkörperreaktion und Nanoverfeinerung antreiben

- Welche Rollen spielen hochreine Graphitformen bei der Funkenplasmagesinterung (SPS) von Ba0.95La0.05FeO3-δ? Wesentlicher Leitfaden

- Was ist die Funktion von Molybdän-Vorrichtungen bei der Hochtemperatur-Wärmebehandlung? Gewährleistung perfekter Diffusionsintegrität

- Was ist der Zweck der Verwendung eines PID-Reglers zur Steuerung eines Heizofens? Beherrschen Sie die Präzision thermischer Kinetik

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Was ist der primäre Verwendungszweck eines Tiegelofens? Ideal zum effizienten Schmelzen von Nichteisenmetallen

- Warum werden Hochtemperatur-Keramiktiegel für Chalkopyrit verwendet? Gewährleistung der Reinheit bei der thermischen Behandlung von Erz

- Wie beeinflusst das Design von Hochreinaluminiumoxid-Kapillaren die Blasenbildung? Optimierung der Oberflächenspannungsgenauigkeit