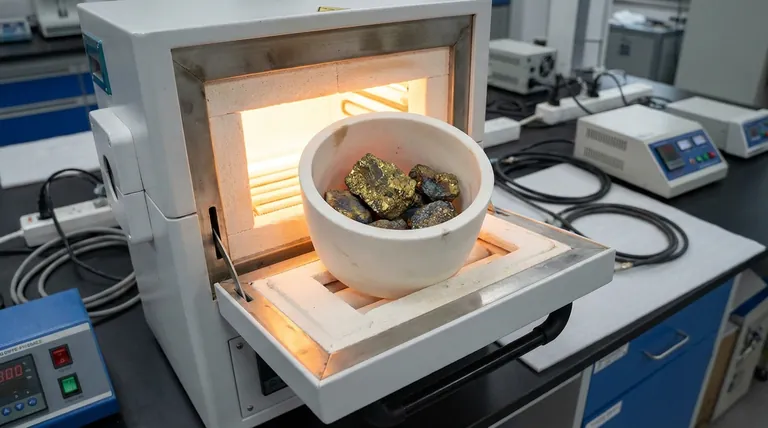

Hochtemperatur-Keramiktiegel werden in erster Linie wegen ihrer Fähigkeit ausgewählt, unter extremen thermischen Bedingungen ihre strukturelle Integrität und chemische Neutralität zu bewahren. Insbesondere halten sie Vorbehandlungstemperaturen von 600 °C oder höher stand, ohne sich zu verformen, und stellen so sicher, dass das Chalkopyrit-Erz während der Verarbeitung rein und chemisch unverändert durch den Behälter bleibt.

Der Nutzen von Keramiktiegeln liegt in ihrer „unsichtbaren“ Präsenz während des Experiments; sie bieten eine stabile physikalische Unterstützung und eine gleichmäßige Wärmeübertragung und stellen gleichzeitig sicher, dass alle gemessenen Änderungen dem Erz und nicht dem Behälter eigen sind.

Die entscheidende Rolle der thermischen Stabilität

Widerstand gegen extreme Hitze

Die thermische Behandlung von Chalkopyrit erfordert oft Temperaturen von über 600 °C.

Keramiktiegel werden ausgewählt, weil sie bei diesen hohen Temperaturen einer Verformung widerstehen. Im Gegensatz zu Metall- oder Glasbehältern, die sich erweichen oder verziehen können, behalten Hochleistungskeramiken ihre starre Form und bieten während des gesamten Heizzyklus ein zuverlässiges Gefäß für das Erz.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Konsistente Ergebnisse hängen davon ab, wie gleichmäßig die Wärme auf die Probe übertragen wird.

Keramiktiegel bieten eine stabile physikalische Unterstützung, die eine gleichmäßige Wärmeübertragung ermöglicht. Dadurch wird sichergestellt, dass die gesamte Probe die gleichen thermischen Bedingungen erfährt, wodurch lokale Hotspots vermieden werden, die die experimentellen Ergebnisse oder die Prozesseffizienz verzerren könnten.

Bewahrung der chemischen Integrität

Verhinderung chemischer Kontamination

Die wichtigste Anforderung an Probenbehälter ist die chemische Inertheit.

Keramiktiegel reagieren auch bei erhöhten Temperaturen nicht mit dem Chalkopyrit-Erz. Diese Isolierung verhindert, dass das Behältermaterial in die Probe gelangt oder mit dem Mineral reagiert, wodurch sichergestellt wird, dass das Endprodukt rein bleibt.

Gewährleistung der Datenrichtigkeit bei der Analyse

Bei analytischen Techniken wie der Thermogravimetrisch-Differential-Scanning-Kalorimetrie (TG-DSC) darf der Behälter die Messwerte nicht beeinträchtigen.

Da Keramiken nicht mit der Probe oder ihren Pyrolyseprodukten reagieren, sind alle erfassten Massenänderungen oder Wärmeflüsse ausschließlich dem Sintermaterial zuzurechnen. Dies eliminiert „Rauschen“ in den Daten, das durch Behälterinterferenzen verursacht wird.

Erleichterung der mechanischen Verarbeitung

Induzieren von Mikrorissen

Ein Hauptziel der thermischen Behandlung von Chalkopyrit ist die Induzierung von thermischem Stress.

Das Erhitzen des Erzes auf Temperaturen zwischen 300 °C und 600 °C erzeugt Mikrorisse in der Mineralstruktur. Der Keramiktiegel hält der Hitze stand, die erforderlich ist, um die mechanische Festigkeit des Erzes zu schwächen.

Verbesserung der Mahleffizienz

Die durch die Hitzebeständigkeit des Tiegels ermöglichte strukturelle Schwächung hat nachgelagerte Vorteile.

Indem das Erz ausreichend erhitzt wird, um intern zu brechen, wird die Energie, die für das anschließende Mahlen und Zerkleinern benötigt wird, erheblich reduziert.

Verständnis der betrieblichen Überlegungen

Materialauswahl ist wichtig

Obwohl „Keramik“ die allgemeine Kategorie ist, werden spezifische Materialien wie hoch reines Aluminiumoxid oft bevorzugt.

Aluminiumoxid bietet eine außergewöhnliche Stabilität und kann Temperaturen von über 1450 °C standhalten. Die Betreiber müssen jedoch sicherstellen, dass sie die richtige Keramikqualität für ihren spezifischen Temperaturbereich auswählen, um unerwartete Ausfälle zu vermeiden.

Risiken durch thermische Schocks

Obwohl Keramiken hoher Hitze widerstehen, können sie empfindlich auf schnelle Temperaturänderungen reagieren.

Während der Abkühlphase ist äußerste Vorsicht geboten. Schnelles Abkühlen kann dazu führen, dass der Tiegel selbst durch thermische Schocks Risse bekommt, was die Probe oder die Ausrüstung ruinieren kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer thermischen Behandlung zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Bevorzugen Sie hoch reine Aluminiumoxid-Tiegel, um sicherzustellen, dass keine Störungen der TG-DSC-Kurven und Massenänderungsdaten auftreten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Verwenden Sie Standard-Hochtemperatur-Keramiktiegel, die bei 600 °C stabil bleiben können, um die Mikrorissbildung zu induzieren, die für leichteres Mahlen erforderlich ist.

Wählen Sie den Tiegel, der den höchsten thermischen Spielraum über Ihrer Zieltemperatur bietet, um Sicherheit und Datenintegrität zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Chalkopyrit-Behandlung |

|---|---|

| Thermische Stabilität | Widersteht Verformungen bei 600 °C+ für eine konsistente Probenaufnahme |

| Chemische Inertheit | Verhindert Probenkontamination und gewährleistet Datenrichtigkeit in TG-DSC |

| Wärmeübertragung | Ermöglicht gleichmäßiges Erhitzen zur Induzierung von Mikrorissen für leichteres Mahlen |

| Strukturelle Integrität | Widersteht der hohen thermischen Belastung, die zur Schwächung von Mineralbindungen erforderlich ist |

Verbessern Sie Ihre Präzision bei der Mineralverarbeitung mit KINTEK

Lassen Sie nicht zu, dass Behälterkontaminationen Ihre Forschungs- oder Produktionseffizienz beeinträchtigen. KINTEK bietet Hochleistungs-Keramiktiegel und fortschrittliche thermische Lösungen, die für die anspruchsvollen Bedingungen der Chalkopyrit-Erzbehandlung ausgelegt sind.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Labröfen – alle anpassbar an Ihre einzigartigen thermischen Verarbeitungsanforderungen.

Sind Sie bereit, Ihre thermischen Behandlungsabläufe zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Kombination aus Ofen und Tiegel für Ihr Labor zu finden.

Referenzen

- Kaveh Asgari, Qingqing Huang. Investigating the Effect of Thermal Pretreatment on Chalcopyrite Grinding for Comminution Energy Reduction. DOI: 10.3390/en18112989

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Notwendigkeit eines zylindrischen Kondensators in einem mikrowellenunterstützten Metallreduktionssystem? Wichtige Schutzaspekte

- Was sind die Haupteinsatzgebiete von Aluminiumoxid-Keramikrohren? Ideal für Hochtemperatur-, korrosive und isolierende Anforderungen

- Wie tragen ein Drei-Stutzen-Tuner und ein Gleitschieber zur mikrowellengestützten carbothermischen Reduktion bei? Maximierung der Energieeffizienz

- Welche Vorteile bietet ein Vakuumtrockenschrank für BiFeO3-Elektrodenfolien? Optimieren Sie Ihre Batterieforschung

- Wie verbessern Umluftkühlbäder und Glasflaschen die CHP? Steigern Sie die Bioöl-Ausbeute mit präziser Kühlung

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Was sind die spezifischen Funktionen des Zerkleinerers und des Labortrockenschranks bei der Herstellung von Aktivkohle auf Zuckerrohrbasis?

- Welche Rolle spielt eine Hochtemperatur-Heizkammer bei der Charakterisierung der thermischen Stabilität von piezoelektrischen Keramiken?