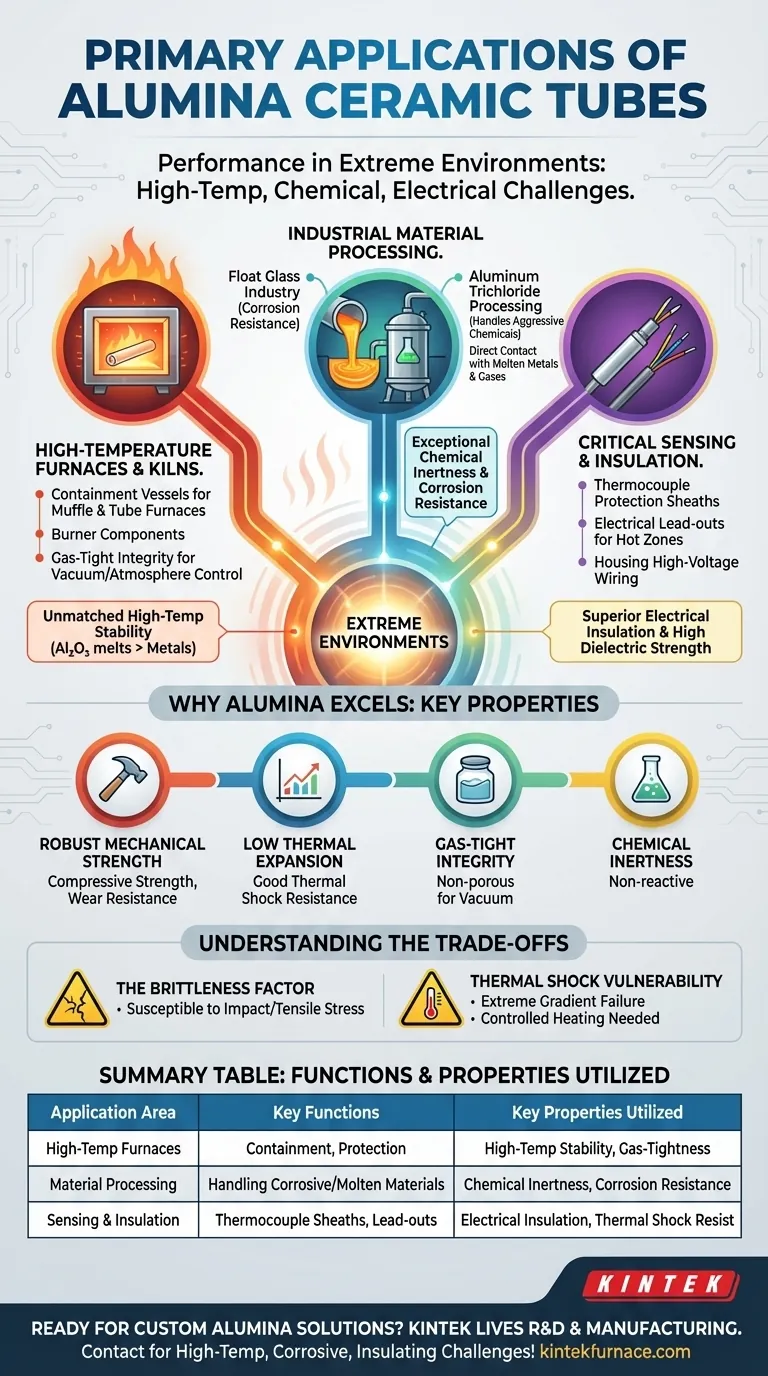

Im Kern werden Aluminiumoxid-Keramikrohre hauptsächlich in Anwendungen eingesetzt, die außergewöhnliche Leistung in extremen Umgebungen erfordern. Sie dienen als Aufnahmebehälter in Hochtemperaturöfen, als langlebige Komponenten in der industriellen Chemie- und Materialverarbeitung und als kritische Isolatoren für thermische und elektrische Managementsysteme.

Aluminiumoxidkeramik wird nicht wegen einer einzigen Eigenschaft ausgewählt, sondern wegen ihrer einzigartigen Kombination aus Hochtemperaturstabilität, chemischer Inertheit und elektrischer Isolierung. Diese Eigenschaften machen sie zur definitiven Materiallösung für industrielle Prozesse, bei denen Metalle und Kunststoffe sofort versagen würden.

Die Grundlage: Warum Aluminiumoxid in extremen Umgebungen herausragt

Um die Anwendungen von Aluminiumoxid zu verstehen, muss man zuerst die Eigenschaften verstehen, die es so unverzichtbar machen. Es ist das Zusammentreffen dieser Merkmale, das es für solch anspruchsvolle Aufgaben qualifiziert.

Unübertroffene Hochtemperaturstabilität

Aluminiumoxid (Aluminiumoxid, Al₂O₃) behält seine strukturelle Integrität und Festigkeit bei extrem hohen Temperaturen, weit über dem Schmelzpunkt der meisten Metalle. Dies macht es zur Standardwahl für jede Anwendung, die intensive, anhaltende Hitze beinhaltet.

Überlegene elektrische Isolierung

Aluminiumoxid ist ein ausgezeichneter elektrischer Isolator mit hoher Durchschlagsfestigkeit. Es leitet keinen Strom, selbst bei erhöhten Temperaturen, was für die sichere Aufnahme von Heizelementen und Hochspannungsleitungen von entscheidender Bedeutung ist.

Außergewöhnliche chemische Beständigkeit und Korrosionsbeständigkeit

Das Material ist hochgradig inert und reagiert nicht mit den meisten korrosiven Chemikalien, geschmolzenen Metallen oder aggressiven Gasen. Dadurch kann es direkt mit Substanzen in Kontakt kommen, die andere Materialien schnell zersetzen würden.

Robuste mechanische und thermische Eigenschaften

Aluminiumoxid weist eine sehr hohe Druckfestigkeit und erhebliche Beständigkeit gegen Verschleiß und Abrieb auf. Es weist außerdem eine geringe Wärmeausdehnung und eine gute Beständigkeit gegen thermische Schocks auf, wodurch es Temperaturschwankungen besser standhält als viele andere Keramiken.

Gasdichte Integrität

Hochreine Aluminiumoxidrohre können porenfrei und gasdicht hergestellt werden. Dies ist entscheidend für die Aufrechterhaltung eines Vakuums oder einer kontrollierten Schutzatmosphäre in Öfen, was in Bereichen wie der Halbleiterfertigung und der Forschung an fortschrittlichen Materialien unerlässlich ist.

Wichtige Anwendungen in der Praxis

Die Eigenschaften von Aluminiumoxid übersetzen sich direkt in seine gängigsten industriellen und wissenschaftlichen Anwendungen.

Hochtemperaturöfen und Brennöfen

Aluminiumoxidrohre bilden das Herzstück vieler Elektroöfen, einschließlich Vakuum-, Muffel- und Laboranalyseöfen. Sie dienen als zentrale Kammer, die die Probe aufnimmt und sie vor den Heizelementen schützt, oder umgekehrt. Sie dienen auch als langlebige Brennerkomponenten in Gas- und Ölbefeuerten Öfen.

Industrielle Materialverarbeitung

In der Floatglasindustrie widerstehen Aluminiumoxidkomponenten der Korrosion durch geschmolzenes Glas. In der Aluminiumtrichloridindustrie und anderen chemischen Verarbeitungsanwendungen halten die Rohre hochkorrosiven Chemikalien bei hohen Temperaturen stand und gewährleisten so die Prozessreinheit und Langlebigkeit der Geräte.

Kritische Sensorik- und Isolierkomponenten

Da sie stabil und inert sind, ist Aluminiumoxid das Standardmaterial für Thermoelement-Schutzhülsen. Das Rohr schirmt das empfindliche Temperaturmessgerät vor der rauen Prozessumgebung ab, ohne die Messung zu beeinträchtigen. Sie werden auch als Zuleitungen verwendet, um elektrische Kabel zu isolieren, die durch heiße Zonen führen.

Die Abwägungen verstehen

Obwohl Aluminiumoxidkeramik unglaublich leistungsfähig ist, ist sie nicht ohne Einschränkungen. Die Anerkennung dieser Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Der Sprödigkeitsfaktor

Aluminiumoxid besitzt eine immense Druckfestigkeit, ist aber ein sprödes Material. Es ist anfällig für Brüche durch scharfe mechanische Stöße oder hohe Zugspannungen. Sorgfältige Handhabung und Installation sind nicht verhandelbar, um Rissbildung zu vermeiden.

Anfälligkeit für thermische Schocks

Obwohl es für eine Keramik eine gute Beständigkeit gegen thermische Schocks aufweist, können extreme Temperaturgradienten dennoch zu einem Ausfall führen. Eine kontrollierte Aufheiz- und Abkühlrate ist oft erforderlich, um die Lebensdauer des Rohres zu maximieren, insbesondere bei sehr großen oder dickwandigen Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von Aluminiumoxid wird durch die Schwere Ihrer Betriebsbedingungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf stabiler Hochtemperaturverarbeitung liegt: Aluminiumoxid ist der Standard für die Schaffung einer umschlossenen und kontrollierten Umgebung in einem Ofen, die sowohl die Probe als auch das Heizsystem schützt.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung in einer heißen Zone liegt: Die ausgezeichneten dielektrischen Eigenschaften von Aluminiumoxid machen es zur idealen Wahl für die sichere Aufnahme von Heizelementen oder die Verlegung von Verkabelungen durch extreme Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung korrosiver Materialien liegt: Seine chemische Inertheit macht Aluminiumoxid zur überlegenen Option für den Umgang mit aggressiven Chemikalien, Gasen oder geschmolzenen Materialien, die Metalle zerstören würden.

Letztendlich sind Aluminiumoxid-Keramikrohre eine spezialisierte technische Lösung für Situationen, in denen Hitze, Chemie und Elektrizität eine Umgebung schaffen, die für herkömmliche Materialien zu feindselig ist, um zu überleben.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktionen | Genutzte Schlüsseleigenschaften |

|---|---|---|

| Hochtemperaturöfen | Aufnahmebehälter, Schutz für Proben/Elemente | Hochtemperaturstabilität, gasdichte Integrität |

| Industrielle Materialverarbeitung | Umgang mit korrosiven Chemikalien, geschmolzenen Materialien | Chemische Inertheit, Korrosionsbeständigkeit |

| Sensorik und Isolierung | Thermoelement-Hülsen, elektrische Zuleitungen | Elektrische Isolierung, Beständigkeit gegen thermische Schocks |

Sind Sie bereit, die Leistung Ihres Labors mit kundenspezifischen Aluminiumoxid-Keramikrohrlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern Langlebigkeit und Effizienz unter extremen Bedingungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperatur-, Korrosions- oder Isolationsherausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung