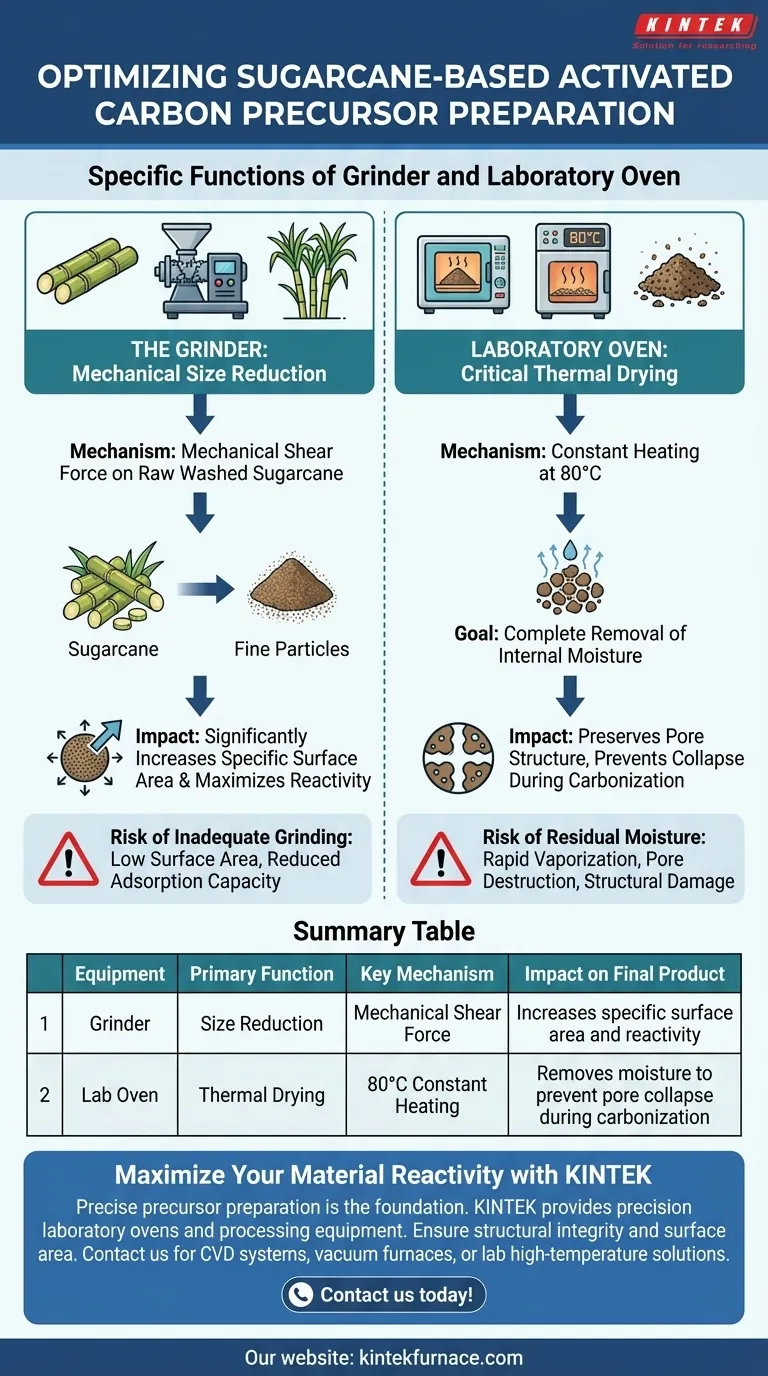

Die spezifischen Funktionen des Zerkleinerers und des Labortrockenschranks sind die mechanische Größenreduzierung und die kritische Feuchtigkeitsentfernung. während der Vorläuferphase. Der Zerkleinerer nutzt mechanische Scher-kräfte, um gewaschenes Zuckerrohr zu feinen Partikeln zu verarbeiten, wodurch die für zukünftige Reaktionen verfügbare spezifische Oberfläche direkt erhöht wird. Der Labortrockenschrank arbeitet bei 80 °C, um innere Feuchtigkeit zu entfernen, ein wichtiger Schritt, der die Biomasse-Struktur vor Schäden bei späteren Hochtemperaturprozessen stabilisiert.

Der Erfolg bei der Herstellung von Aktivkohle beruht auf der richtigen Konditionierung der Rohbiomasse. Der Zerkleinerer maximiert die Reaktivität des Materials durch Erhöhung der Oberfläche, während der Ofen den katastrophalen Kollaps der Porenstruktur durch Entfernung von Wasser vor der Karbonisierung verhindert.

Die Rolle der mechanischen Größenreduzierung

Wirkungsweise

Der Zerkleinerer dient als primäres Werkzeug für die physikalische Konditionierung. Er wendet mechanische Scher-kräfte auf das rohe, gewaschene Zuckerrohr an.

Diese mechanische Einwirkung zerkleinert die faserige Biomasse zu feinen Partikeln.

Auswirkungen auf die Oberfläche

Die Erzeugung feiner Partikel dient nicht nur der Handhabung, sondern ist eine chemische Notwendigkeit. Durch die Verringerung der Partikelgröße erhöht der Zerkleinerer signifikant die spezifische Oberfläche des Materials.

Diese vergrößerte Oberfläche legt mehr von der Biomasse frei und macht sie sehr empfänglich für nachfolgende Reaktionen im Aktivierungsprozess.

Die Kritikalität der thermischen Trocknung

Strategie zur Feuchtigkeitsentfernung

Nach dem Zerkleinerungsprozess wird der Labortrockenschrank eingesetzt, um das Material bei einer kontrollierten Temperatur von 80 °C zu trocknen.

Das spezifische Ziel dieser Phase ist die vollständige Entfernung der inneren Feuchtigkeit, die in der Biomasse-Matrix eingeschlossen ist.

Erhaltung der Porenstruktur

Dieser Trocknungsschritt ist eine vorbeugende Maßnahme gegen strukturelle Schäden. Wenn Feuchtigkeit im Vorläufer verbleibt, würden die hohen Temperaturen, die in der anschließenden Karbonisierungs-Phase verwendet werden, zu einer schnellen Verdampfung des Wassers führen.

Schnelle Verdampfung erzeugt inneren Druck, der zum Kollaps der Porenstruktur des Materials führen kann. Durch Vortrocknen des Materials stellt der Ofen sicher, dass die innere Architektur für die Aktivierung intakt bleibt.

Risiken einer unsachgemäßen Verarbeitung

Die Kosten unzureichender Zerkleinerung

Wenn der Zerkleinerer keine ausreichend feinen Partikel erzeugt, bleibt die spezifische Oberfläche gering.

Dies begrenzt die Effizienz nachfolgender Reaktionen und kann zu Aktivkohle mit geringerer Adsorptionskapazität führen.

Die Gefahr von Restfeuchtigkeit

Das Überspringen der Trocknungsphase oder das Versäumnis, 80 °C einzuhalten, kann die Qualität des Endprodukts beeinträchtigen.

Die Einführung von nasser Biomasse in die Karbonisierung löst eine schnelle Verdampfung (Dampferzeugung) aus, die die für die Funktion der Aktivkohle notwendigen Poren mechanisch zerstört.

Optimierung der Vorläuferphase

Um die Herstellung von hochwertiger Aktivkohle auf Zuckerrohrbasis zu gewährleisten, priorisieren Sie die folgenden Kontrollpunkte:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktivität liegt: Stellen Sie sicher, dass der Zerkleinerer genügend Scher-kräfte aufbringt, um feine, gleichmäßige Partikel mit hoher Oberfläche zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Halten Sie den Labortrockenschrank strikt bei 80 °C, bis die gesamte innere Feuchtigkeit entfernt ist, um einen Kollaps der Poren während der Karbonisierung zu verhindern.

Die richtige Vorbereitung des Vorläufers verwandelt Abfall in eine stabile, hochreaktive Grundlage für fortschrittliche Kohlenstoffmaterialien.

Zusammenfassungstabelle:

| Ausrüstung | Hauptfunktion | Schlüsselmechanismus | Auswirkung auf das Endprodukt |

|---|---|---|---|

| Zerkleinerer | Größenreduzierung | Mechanische Scher-kräfte | Erhöht spezifische Oberfläche und Reaktivität |

| Labortrockenschrank | Thermische Trocknung | 80 °C konstante Erwärmung | Entfernt Feuchtigkeit, um Pore kollaps während der Karbonisierung zu verhindern |

Maximieren Sie Ihre Materialreaktivität mit KINTEK

Die präzise Vorbereitung des Vorläufers ist die Grundlage für Hochleistungs-Aktivkohle. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK die präzisen Labortrockenschränke und Verarbeitungsanlagen, die benötigt werden, um sicherzustellen, dass Ihre Biomasse ihre strukturelle Integrität und Oberfläche beibehält.

Ob Sie spezielle CVD-Systeme, Vakuumöfen oder anpassbare Hochtemperatur-Laborsysteme benötigen, unser Team ist bereit, Ihre einzigartigen Forschungs- und Produktionsziele zu unterstützen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ausrüstung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Wartung ist für eine wassergekühlte Vakuumpumpe erforderlich? Gewährleistung von Spitzenleistung und Langlebigkeit

- Was sind die Leistungsparameter einer Wasserstrahlpumpe? Optimieren Sie die Vakuumeffizienz Ihres Labors

- Was ist der Zweck der Verwendung eines Korundtigels und Graphitpulvers? Optimieren Sie das Ausglühen Ihrer hoch-entropischen Legierung

- Was sind die spezifischen Funktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Sinterprozess

- Warum werden Hochreine Aluminiumoxid-Tiegel als Substrat beim Sintern von Bor-haltigem Edelstahl ausgewählt?

- Warum ist ein Keramikschmelztiegel für die thermische Verarbeitung von aus Zuckerrohrbagasse gewonnenem Siliziumdioxid notwendig?

- Welche Vorteile bietet Glasrohre für Heizanwendungen? Hauptvorteile für die Laboreffizienz

- Welche Funktion erfüllt eine hochreine Quarzampulle während des Mangandiffusionsprozesses? Wesentliche Rolle erklärt