Die Notwendigkeit der Verwendung eines Keramikschmelzeltiegels für die thermische Verarbeitung liegt in seiner Fähigkeit, extremen Bedingungen standzuhalten, ohne die Probe zu beeinträchtigen. Er dient als wesentlicher Trägerbehälter für Hochtemperaturbehandlungen, der speziell dafür entwickelt wurde, getrocknete Auslaugungen aus Zuckerrohrbagasse in feine Siliziumdioxidpulver umzuwandeln, während die chemische Integrität des Materials erhalten bleibt.

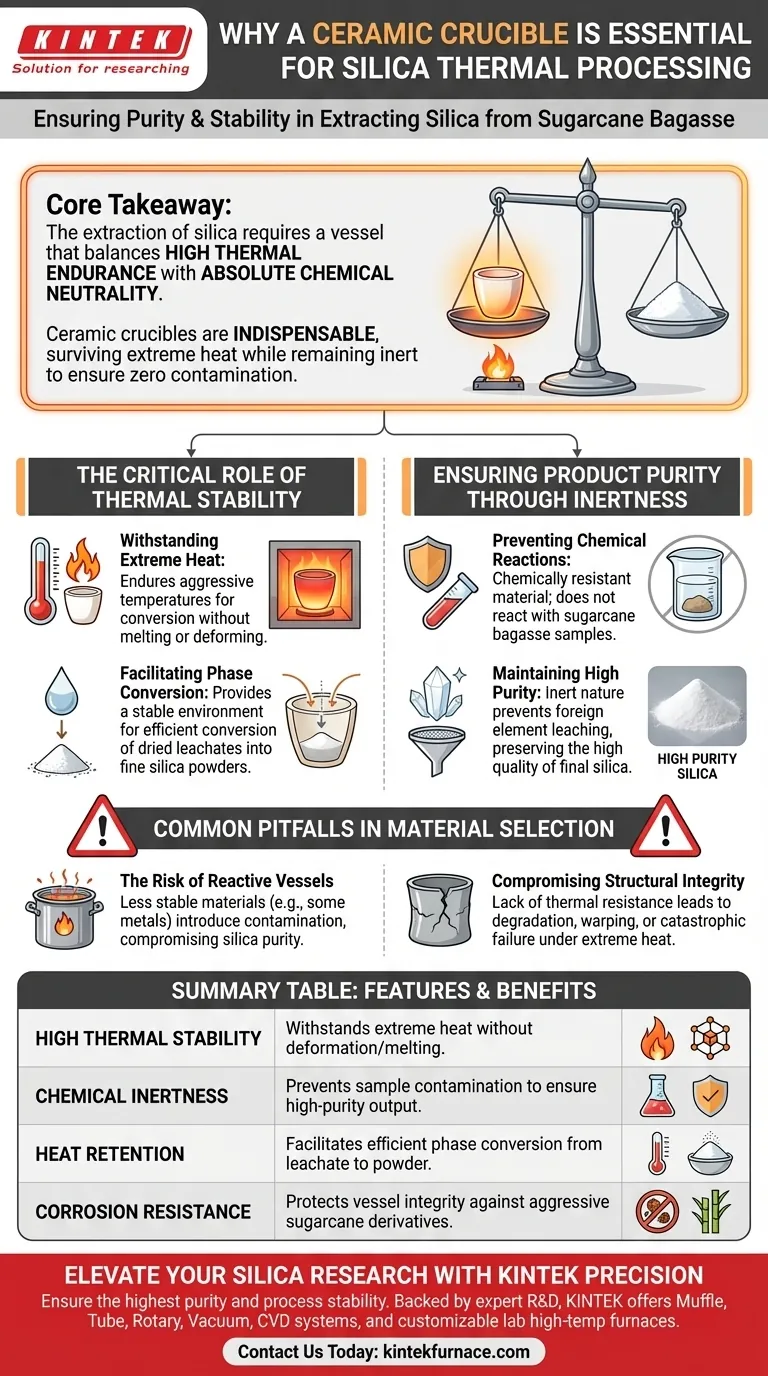

Kernbotschaft Die Gewinnung von Siliziumdioxid aus Zuckerrohrbagasse erfordert einen Behälter, der eine hohe thermische Beständigkeit mit absoluter chemischer Neutralität in Einklang bringt. Keramikschmelzeltiegel sind unverzichtbar, da sie der extremen Hitze, die für die Verarbeitung erforderlich ist, standhalten und dabei inert bleiben, wodurch sichergestellt wird, dass das Endprodukt aus Siliziumdioxid nicht durch den Behälter selbst verunreinigt wird.

Die entscheidende Rolle der thermischen Stabilität

Widerstand gegen extreme Hitze

Die thermische Verarbeitung von Derivaten aus Zuckerrohrbagasse erfordert aggressive Erhitzung, um Materialien in den gewünschten Zustand zu überführen. Keramikschmelzeltiegel bieten eine außergewöhnliche thermische Stabilität, die es ihnen ermöglicht, diesen hohen Temperaturen standzuhalten, ohne zu schmelzen oder sich zu verformen.

Erleichterung der Phasenkonvertierung

Der Prozess zielt speziell darauf ab, getrocknete Auslaugungen in feine Pulver umzuwandeln. Diese physikalische Umwandlung erfordert eine stabile Umgebung, die die Wärme konstant halten kann, was die Keramikstruktur effizient bietet.

Gewährleistung der Produktreinheit durch Inertheit

Verhinderung chemischer Reaktionen

Bei vielen Extraktionsprozessen kann der Behälter unbeabsichtigt zu einem Reaktanten werden. Ein Keramikschmelztiegel ist chemisch beständig, was bedeutet, dass er während der Verarbeitung nicht mit der Zuckerrohrbagasseprobe reagiert.

Aufrechterhaltung hoher Reinheit

Das ultimative Ziel dieser Extraktion ist die Gewinnung von reinem Siliziumdioxid. Die inerte Natur von Keramik ist für dieses Ziel von entscheidender Bedeutung, da sie sicherstellt, dass keine Fremdelemente aus dem Behälter in die Probe gelangen, wodurch die hohe Reinheit des Endprodukts aus Siliziumdioxid erhalten bleibt.

Häufige Fallstricke bei der Materialauswahl

Das Risiko reaktiver Behälter

Die Wahl eines Behälters aus weniger stabilen Materialien, wie z. B. bestimmten Metallen, birgt ein hohes Risiko chemischer Verunreinigung. Wenn der Behälter bei hohen Temperaturen mit dem Auslaugungsmittel reagiert, wird die Reinheit des Siliziumdioxids sofort beeinträchtigt.

Beeinträchtigung der strukturellen Integrität

Behälter, denen die spezifische Hitzebeständigkeit von Keramik fehlt, können sich unter der extremen Hitze, die für diese spezielle Umwandlung erforderlich ist, abbauen oder verziehen. Dies kann zu Probenverlust oder einem katastrophalen Versagen des Behälters während der thermischen Behandlungsphase führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Einrichtung eines thermischen Verarbeitungs-Workflows zur Gewinnung von Siliziumdioxid bestimmt Ihre Wahl des Schmelzeltiegels die Qualität Ihrer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Wählen Sie einen hochwertigen Keramikschmelzeltiegel, um die vollständige chemische Inertheit zu gewährleisten und Probenkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Verlassen Sie sich auf Keramikmaterialien, um den spezifischen Hochtemperaturanforderungen standzuhalten, die für die Umwandlung von Auslaugungsmitteln in feines Pulver ohne strukturelles Versagen erforderlich sind.

Die Verwendung eines Keramikschmelzeltiegels ist keine bloße Präferenz; sie ist eine grundlegende Voraussetzung für die Erzielung eines kontaminationsfreien, hochwertigen Siliziumdioxidprodukts.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Siliziumdioxidgewinnung |

|---|---|

| Hohe thermische Stabilität | Hält extremer Hitze ohne Verformung oder Schmelzen stand |

| Chemische Inertheit | Verhindert Probenkontamination zur Gewährleistung einer hochreinen Ausbeute |

| Wärmespeicherung | Ermöglicht eine effiziente Phasenkonvertierung von Auslaugungsmittel zu Pulver |

| Korrosionsbeständigkeit | Schützt die Integrität des Behälters gegen aggressive Zuckerrohrderivate |

Verbessern Sie Ihre Siliziumdioxidforschung mit KINTEK Precision

Gewährleisten Sie höchste Reinheit und Prozessstabilität für Ihre Materialgewinnung. Gestützt auf Experten-F&E und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Sind Sie bereit, Ihren Workflow mit zuverlässigen, leistungsstarken Geräten zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Green Synthesis of Silica Nanoparticles from Sugarcane Bagasse Ash for Sustainable Heavy Metal Remediation from Industrial Effluents. DOI: 10.62154/ajastr.2025.019.01017

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie funktionieren Graphithülsen und Keramikgießformen in Induktionsöfen? Schlüsselrollen bei der Materialherstellung

- Warum R- und K-Typ-Thermoelemente für die Schlackenmessung verwenden? Optimierung der Hochtemperatur-Wärmeprofilierung und -modellierung

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Warum wird beim Glasschmelzprozess ein Tiegel aus Platin-Gold-Legierung verwendet? Erzielen Sie unübertroffene Reinheit

- Was ist der Zweck der Quarzvakuumkapselung? Optimierung von La(Fe,Si)13-basierten magnetokalorischen Legierungen

- Welche Vorteile bietet ein Vakuumtrockenschrank für BiFeO3-Elektrodenfolien? Optimieren Sie Ihre Batterieforschung

- Welche Funktionen erfüllen Ruß und Kohlefaserfilz als Isolierung? Maximierung der Effizienz in Öfen mit 3000 °C

- Warum ist ein hochpräzises Gleichstromnetzteil für PFS notwendig? Steuerung elektrischer Felder für perfektes Plasma-Sintern