Präzise Steuerung ist die Voraussetzung für den Erfolg beim Plasma-Flash-Sintern (PFS). Ein hochpräzises Gleichstromnetzteil ist notwendig, um während der Inkubationsphase ein konstantes elektrisches Feld (typischerweise um 300 V cm⁻¹) aufrechtzuerhalten. Diese spezifische Stabilität ist erforderlich, um die Gasionisation zu induzieren und das für den Prozess notwendige Plasma zu erzeugen.

Die Kernfunktion des Netzteils geht über die einfache Energieversorgung hinaus; es fungiert als dynamisches Steuerungssystem. Es muss ein stabiles elektrisches Feld aufrechterhalten, um den Prozess auszulösen, und dann sofort auf das Blitzereignis reagieren, um einen katastrophalen Ausfall der Probe zu verhindern.

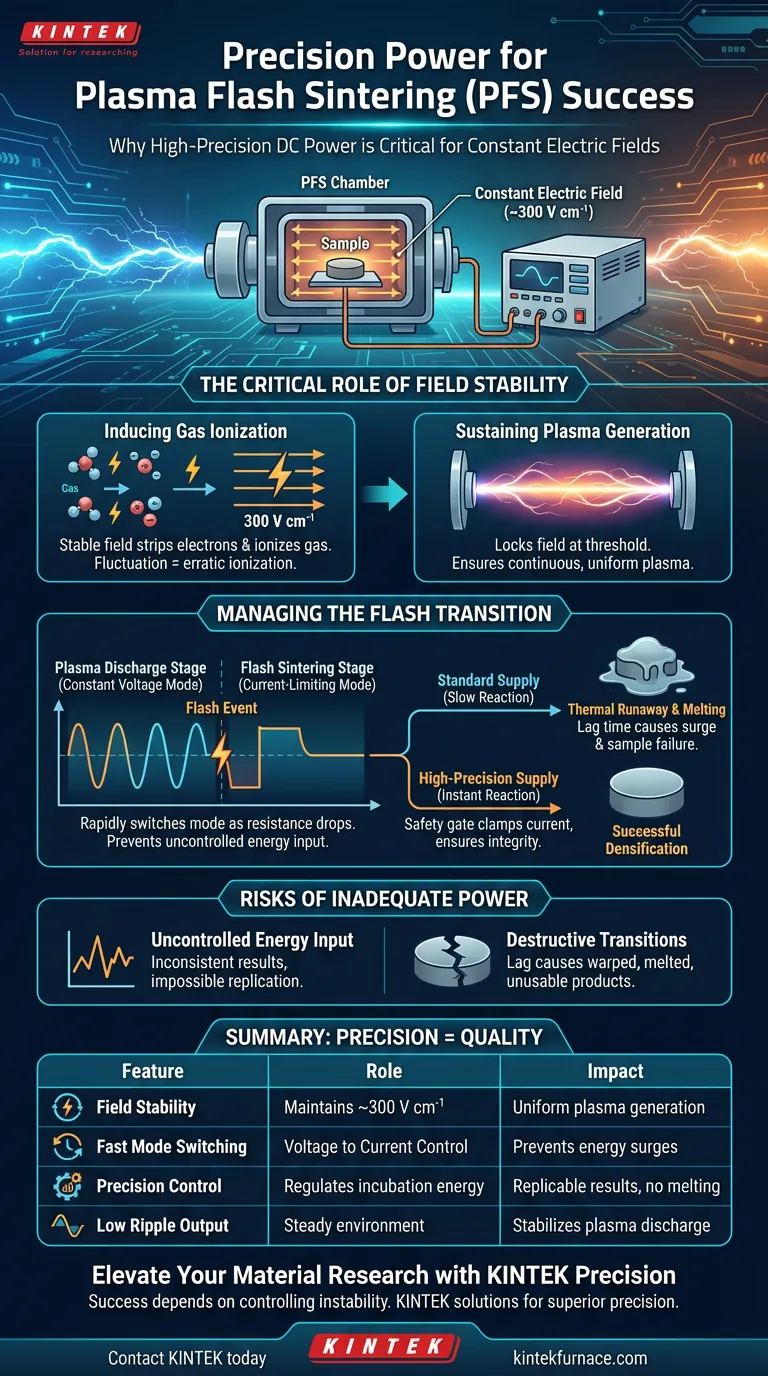

Die entscheidende Rolle der Feldstabilität

Um zu verstehen, warum hohe Präzision nicht verhandelbar ist, müssen Sie die Physik während der Inkubationsphase betrachten.

Induzierung der Gasionisation

Bevor das Sintern stattfindet, muss das System eine Plasmaumgebung erzeugen.

Ein stabiles elektrisches Feld ist die Kraft, die Elektronen abreißt und das Gas um die Probe ionisiert. Wenn das Netzteil zulässt, dass die Spannung schwankt, wird die Ionisation unregelmäßig und etabliert nicht die notwendigen Bedingungen für die nächste Stufe.

Aufrechterhaltung der Plasmazerzeugung

Sobald die Ionisation beginnt, muss das Plasma aufrechterhalten werden.

Ein hochpräzises Netzteil hält das elektrische Feld auf dem erforderlichen Schwellenwert (z. B. 300 V cm⁻¹) konstant. Diese Konsistenz stellt sicher, dass die Plasmaerzeugung kontinuierlich und gleichmäßig erfolgt und das Material auf das Blitzereignis vorbereitet wird.

Verwaltung des Blitzübergangs

Der gefährlichste Moment beim PFS ist der Übergang vom Plasmaschaltstadium zum Blitzsinterstadium. Hier werden die Fähigkeiten des Netzteils auf die Probe gestellt.

Schnelles Umschalten des Modus

Wenn das System in den Blitzzustand übergeht, sinkt der elektrische Widerstand der Probe rapide ab.

Das Netzteil muss in der Lage sein, schnell von einem Konstantspannungsmodus in einen stromstrombegrenzenden Modus umzuschalten. Ein Standardnetzteil kann auf diese plötzliche Änderung der Lastcharakteristik oft nicht schnell genug reagieren.

Verhinderung des Schmelzens der Probe

Wenn der Strom während des Blitzes nicht sofort begrenzt wird, wird die Energiezufuhr unkontrolliert.

Dies führt zu thermischem Durchgehen und bewirkt, dass die Probe schmilzt, anstatt zu sintern. Das hochpräzise Netzteil wirkt als Sicherheitsschranke und klemmt den Strom, um sicherzustellen, dass sich das Material verdichtet, ohne seine strukturelle Integrität zu verlieren.

Risiken einer unzureichenden Stromverwaltung

Die Verwendung eines Standard- oder Niedrigpräzisionsnetzteils führt zu erheblichen Variablen, die die experimentelle Validität und die Materialqualität beeinträchtigen.

Unkontrollierte Energiezufuhr

Ohne präzise Regelung schwankt die dem Material zugeführte Energie.

Diese Inkonsistenz macht es unmöglich, Ergebnisse zu reproduzieren oder die Kinetik des Sinterprozesses genau zu untersuchen. Sie können nicht feststellen, ob ein Fehler auf Materialeigenschaften oder Stromschwankungen zurückzuführen ist.

Destruktive Übergänge

Die Verzögerungszeit beim Umschalten der Modi ist die Hauptursache für den Verlust von Proben.

Wenn der Übergang in den stromstrombegrenzenden Modus auch nur um Millisekunden verzögert wird, kann der Stromstoß die Mikrostruktur der Probe zerstören. Dies führt zu verzogenen, geschmolzenen oder unbrauchbaren Endprodukten.

Optimierung Ihrer PFS-Konfiguration

Bei der Auswahl eines Netzteils für das Plasma-Flash-Sintern bestimmt Ihre Wahl die Zuverlässigkeit Ihrer Daten und die Qualität Ihrer Proben.

- Wenn Ihr Hauptaugenmerk auf einer zuverlässigen Plasmaerzeugung liegt: Priorisieren Sie ein Netzteil mit extrem geringem Rauschen und hoher Spannungsstabilität, um das 300 V cm⁻¹ Feld während der Inkubation aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Probe liegt: Stellen Sie sicher, dass das Netzteil über eine schnelle Regelungsschleife verfügt, die in der Lage ist, beim Zünden des Blitzes sofort in den stromstrombegrenzenden Modus umzuschalten.

Wahre Präzision beim PFS ist definiert durch die Fähigkeit, Instabilität zu kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Rolle im PFS-Prozess | Auswirkung auf die Materialqualität |

|---|---|---|

| Feldstabilität | Aufrechterhaltung eines konstanten elektrischen Feldes (~300 V cm⁻¹) | Gewährleistet gleichmäßige Gasionisation und Plasmaerzeugung |

| Schnelles Umschalten des Modus | Übergang von Konstantspannung zu Stromstrombegrenzung | Verhindert unkontrollierte Energieanstiege während des Blitzereignisses |

| Präzisionssteuerung | Reguliert die Energiezufuhr während der Inkubation | Garantiert reproduzierbare Ergebnisse und verhindert das Schmelzen der Probe |

| Ausgang mit geringem Rauschen | Bietet eine stabile elektrische Umgebung | Stabilisiert die Plasmaschaltstufe für gleichmäßige Dichte |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Der Erfolg beim Plasma-Flash-Sintern (PFS) hängt von der Fähigkeit ab, Instabilität zu kontrollieren. Bei KINTEK verstehen wir, dass Millisekunden den Unterschied zwischen einem perfekt verdichteten Material und einer geschmolzenen Probe ausmachen. Gestützt auf erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Laböfen, die auf Ihre anspruchsvollsten Anforderungen an das Energiemanagement zugeschnitten sind.

Bereit, überragende Präzision in Ihrem Labor zu erreichen? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Ofenlösungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Sinterergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie verhält sich die Dichte von Aluminiumoxidkeramik im Vergleich zu Stahl? Entdecken Sie leichtere Hochleistungsmateriallösungen

- Warum nichtleitende Polymerbehälter für Kohlenstoffnanopartikeltests verwenden? Gewährleistung von Datenintegrität und Präzision

- Warum werden hochreine Aluminiumoxid-Mahlkugeln für das Mahlen von Al2O3/TiC verwendet? Meisterung der chemischen Konsistenz

- Warum werden Hochreine Aluminiumoxidrohre und -tiegel für das Hochtemperatur-Schmelzen bevorzugt? Maximale Probenreinheit gewährleisten

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen

- Warum wird keramisches feuerfestes Material im Freibordbereich eines Vergasungsreaktors verwendet? Verbessern Sie die Reinheit Ihres Synthesegases

- Was ist die Hauptfunktion von Laboröfen in Herstellungs- und wissenschaftlichen Prozessen? Entsperren Sie präzise thermische Kontrolle

- Was ist die Notwendigkeit eines zylindrischen Kondensators in einem mikrowellenunterstützten Metallreduktionssystem? Wichtige Schutzaspekte