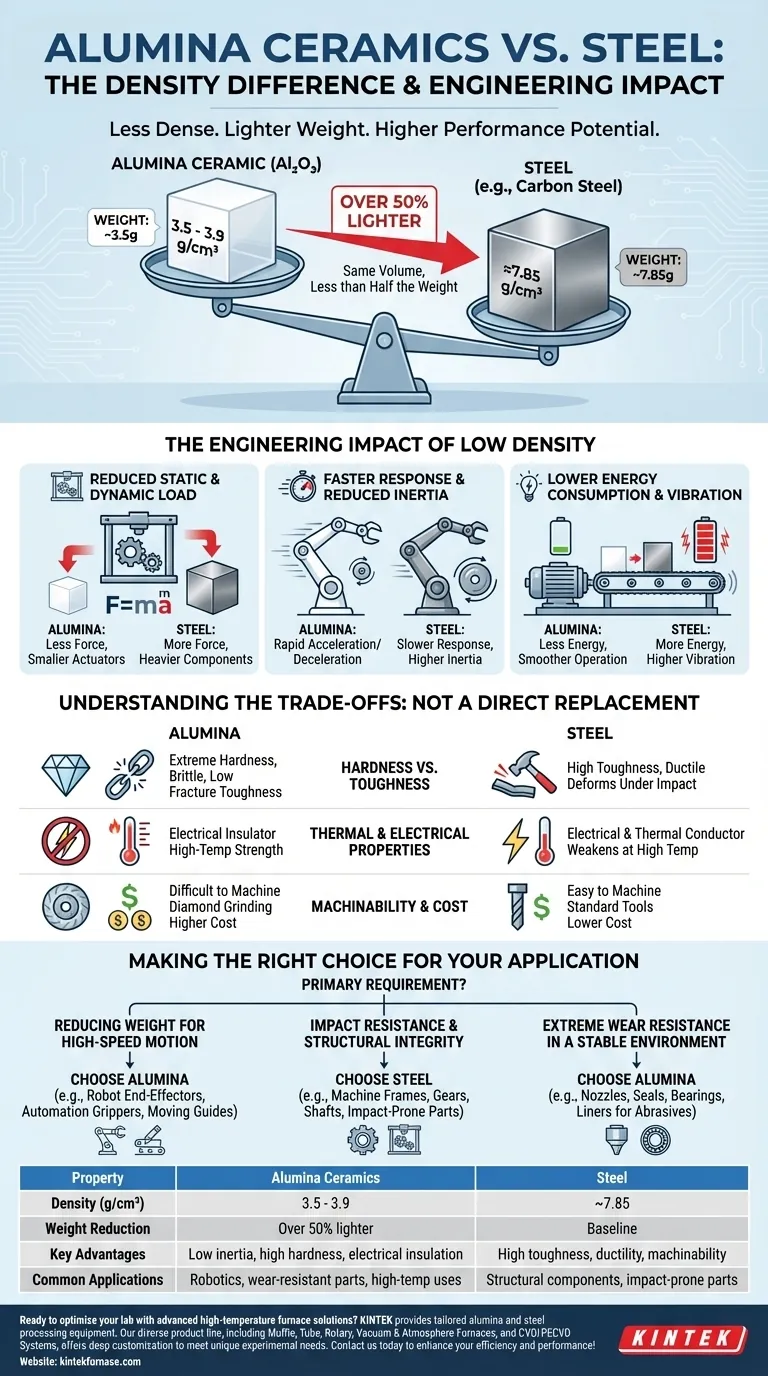

Einfach ausgedrückt: Aluminiumoxidkeramik ist wesentlich weniger dicht als Stahl. Bei einer typischen Dichte von etwa 3,5 bis 3,9 g/cm³ wiegt eine Aluminiumoxidkomponente weniger als die Hälfte eines gleich großen Bauteils aus Stahl, dessen Dichte ungefähr 7,85 g/cm³ beträgt. Diese erhebliche Gewichtsreduzierung ist ein Hauptgrund für die Wahl von Aluminiumoxid in vielen fortschrittlichen technischen Anwendungen.

Die Kernüberlegung ist nicht nur, dass Aluminiumoxid leichter ist, sondern wie sich diese geringere Dichte grundlegend auf die Leistung eines Systems auswirkt. Die Wahl zwischen Aluminiumoxid und Stahl erfordert eine Abwägung der Vorteile von Aluminiumoxid in Bezug auf Gewicht und Härte gegenüber der überlegenen Zähigkeit und Duktilität von Stahl.

Die technischen Auswirkungen geringer Dichte

Der Dichteunterschied ist mehr als nur eine einfache Zahl; er hat direkte Auswirkungen auf Maschinendesign, Energieverbrauch und Betriebseffizienz. Dies zu verstehen, ist der Schlüssel zur richtigen Materialauswahl.

Definition des Dichteunterschieds

Die Dichte ist ein Maß für die Masse pro Volumeneinheit. Ein Material mit geringer Dichte bietet bei gleichem Volumen ein wesentlich geringeres Gewicht.

Für einen direkten Vergleich: Ein würfelförmiger Zentimeter Stahl wiegt etwa 7,85 Gramm. Ein identischer Würfel aus Aluminiumoxid wiegt nur etwa 3,5 Gramm. Das bedeutet, dass beim Austausch von Stahl durch Aluminiumoxid für jedes beliebige Teil dessen Masse um über 50 % reduziert werden kann.

Warum eine geringere Dichte die Belastung der Ausrüstung reduziert

Diese Gewichtsreduzierung wirkt sich auf zwei kritische Arten auf die Ausrüstung aus: statische und dynamische Belastung.

Statische Belastung ist die konstante Kraft, die das Gewicht der Komponente auf ihre tragende Struktur ausübt. Leichtere Aluminiumoxidteile reduzieren diese Belastung und ermöglichen weniger massive Rahmen, Lager und Aktuatoren, was die Kosten und Komplexität der gesamten Baugruppe verringern kann.

Dynamische Belastung bezieht sich auf die Kräfte, die erforderlich sind, um eine Komponente zu starten, zu stoppen oder ihre Richtung zu ändern. Da Kraft gleich Masse mal Beschleunigung ist (F=ma), erfordert ein Teil mit geringerer Masse proportional weniger Kraft, um die gleiche Beschleunigung zu erreichen.

Wesentliche Vorteile der geringen Masse von Aluminiumoxid

Bei Anwendungen, die Bewegung beinhalten, summieren sich die Vorteile einer geringen Dichte schnell. Geringere Masse ist das Tor zu höherer Leistung.

Reduzierte Trägheit und schnellere Reaktion

Trägheit ist der Widerstand eines Objekts gegen Änderungen seines Bewegungszustands. Leichtere Komponenten haben eine geringere Trägheit, was es ihnen ermöglicht, viel schneller zu beschleunigen und abzubremsen.

Dies ist entscheidend für Robotik, Hochgeschwindigkeitsautomatisierung und rotierende Maschinen, bei denen schnelle, präzise Bewegungen für Leistung und Durchsatz unerlässlich sind.

Geringerer Energieverbrauch

Die Bewegung einer leichteren Komponente erfordert weniger Energie. Über Millionen von Zyklen in einem automatisierten System können die Energieeinsparungen durch die Verwendung von Aluminiumoxidteilen erheblich sein, was zu niedrigeren Betriebskosten führt.

Minimierte Vibration und Verschleiß

In Hochgeschwindigkeitssystemen kann der Impuls schwerer Komponenten erhebliche Vibrationen verursachen. Leichtere Aluminiumoxidteile erzeugen weniger Impuls und Vibrationen, was zu einem ruhigeren Betrieb und reduziertem Verschleiß an zugehörigen Komponenten wie Lagern und Antrieben führt.

Die Kompromisse verstehen: Aluminiumoxid ist kein direkter Ersatz für Stahl

Obwohl die geringe Dichte ein großer Vorteil ist, weist Aluminiumoxid sehr unterschiedliche Eigenschaften als Stahl auf. Ein erfolgreiches Design hängt vom Verständnis dieser kritischen Kompromisse ab.

Härte im Vergleich zu Zähigkeit

Aluminiumoxid ist außergewöhnlich hart und verschleißfest und übertrifft damit sogar gehärtete Stähle. Es eignet sich hervorragend für abrasive Umgebungen.

Allerdings ist es auch sehr spröde. Stahl ist zäh und duktil, was bedeutet, dass er sich unter Einwirkung verbiegen oder verformen würde. Aluminiumoxid weist eine geringe Bruchzähigkeit auf und kann bei einem plötzlichen Stoß, der einen Stahlteil nur eindellen würde, zerspringen.

Thermische und elektrische Eigenschaften

Aluminiumoxid ist ein ausgezeichneter elektrischer Isolator und behält seine Festigkeit bei sehr hohen Temperaturen bei, bei denen Stahl schwächer wird. Stahl hingegen ist ein thermischer und elektrischer Leiter.

Bearbeitbarkeit und Kosten

Stahl lässt sich relativ einfach in komplexe Formen bearbeiten. Aluminiumoxid ist extrem hart und muss daher nach dem Brennen mit Diamant auf seine endgültigen Abmessungen geschliffen werden. Dieser Prozess ist langsamer und teurer und erhöht die Endteilkosten, insbesondere bei komplexen Geometrien.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für Aluminiumoxid oder Stahl muss von der wichtigsten Anforderung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Gewichtsreduzierung bei Hochgeschwindigkeitsbewegungen liegt: Wählen Sie Aluminiumoxid für Komponenten wie Roboterendeffektoren, Automatisierungs-Greifer und Führungsschienen, bei denen eine geringe Trägheit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und struktureller Integrität liegt: Wählen Sie Stahl für Maschinengestelle, Zahnräder, Wellen und alle Teile, die plötzlichen oder hohen Belastungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit in einer stabilen, stoßfreien Umgebung liegt: Wählen Sie Aluminiumoxid für Komponenten wie Düsen, Dichtungen, Lager und Auskleidungen, die abrasive Materialien handhaben.

Letztendlich hängt die effektive Materialauswahl davon ab, die einzigartigen Stärken eines Materials an die spezifischen Anforderungen Ihres technischen Problems anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxidkeramik | Stahl |

|---|---|---|

| Dichte (g/cm³) | 3,5 - 3,9 | ~7,85 |

| Gewichtsreduzierung | Über 50 % leichter | Basiswert |

| Hauptvorteile | Geringe Trägheit, hohe Härte, elektrische Isolierung | Hohe Zähigkeit, Duktilität, Bearbeitbarkeit |

| Häufige Anwendungen | Robotik, verschleißfeste Teile, Hochtemperaturanwendungen | Strukturkomponenten, stoßanfällige Teile |

Bereit, Ihr Labor mit fortschrittlichen Hochtemperatur-Ofenlösungen zu optimieren? Durch die Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bietet KINTEK verschiedenen Laboratorien maßgeschneiderte Ausrüstungen für die Verarbeitung von Aluminiumoxid und Stahl. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Spark-Plasma-Sintern SPS-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung