Im Kern ist ein Laborofen ein Instrument zur Schaffung einer präzise kontrollierten thermischen Umgebung. Seine Hauptaufgabe besteht darin, einem Material spezifische, oft extreme Temperaturen zuzuführen, um vorhersagbare physikalische Veränderungen oder chemische Reaktionen hervorzurufen. Diese Fähigkeit ist grundlegend für die Qualitätssicherung in der Fertigung und die Ermöglichung neuer Entdeckungen in der wissenschaftlichen Forschung.

Der wahre Wert eines Laborofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Fähigkeit zu Präzision und Wiederholbarkeit. Durch die Beherrschung der Kontrolle von Temperatur, Atmosphäre und Zeit ermöglichen diese Geräte Wissenschaftlern und Ingenieuren die zuverlässige Umwandlung von Materialien, um eine gleichbleibende Produktqualität zu gewährleisten und die Entwicklung fortschrittlicher Technologien zu ermöglichen.

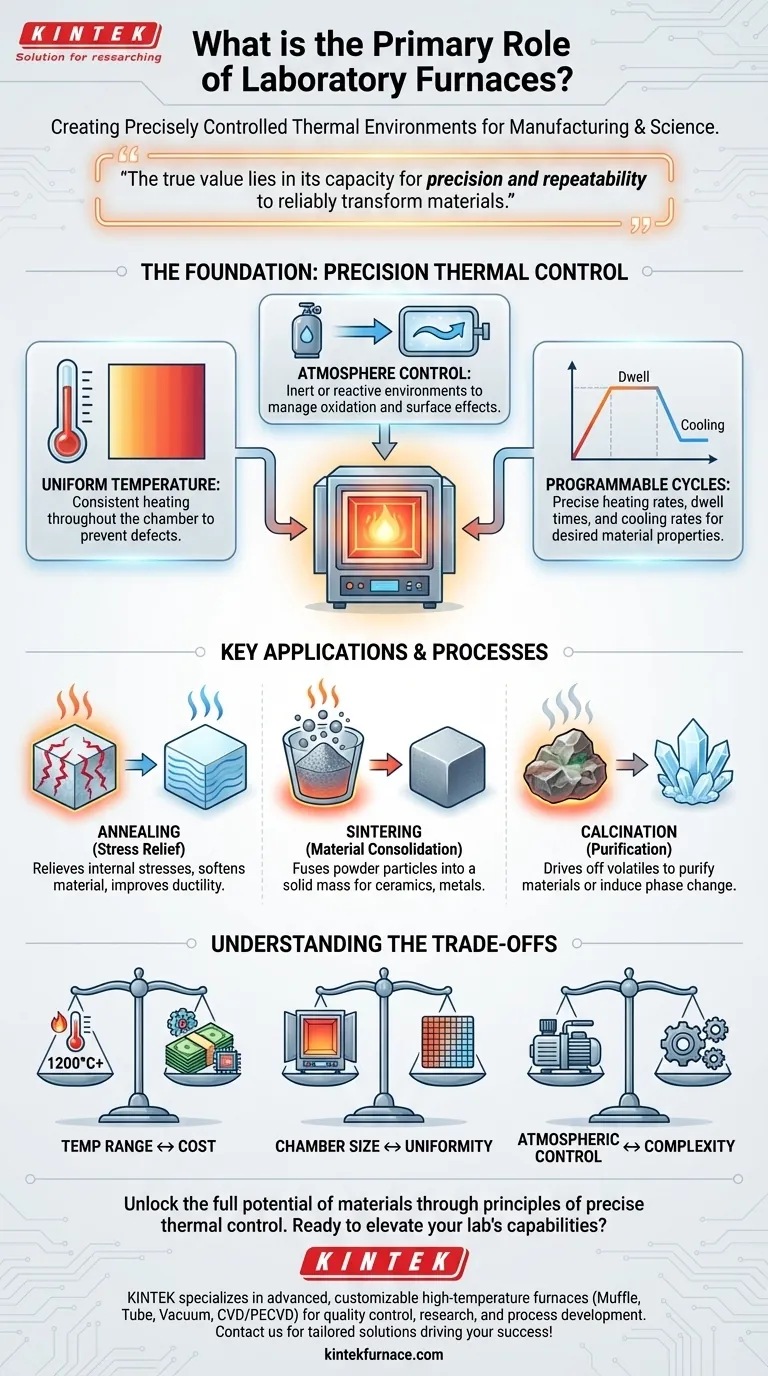

Die Grundlage: Präzise thermische Steuerung

Die Wirksamkeit jedes ofenbasierten Prozesses hängt von seiner Fähigkeit ab, wichtige Variablen zu steuern. Hitze allein reicht nicht aus; es ist die Qualität dieser Hitze, die das Ergebnis bestimmt.

Erreichen einer gleichmäßigen Temperatur

Eine kritische Anforderung ist die Temperaturuniformität, was bedeutet, dass das gesamte Volumen der Ofenkammer die gleiche Temperatur aufweist. Dies stellt sicher, dass ein Material oder eine Komponente gleichmäßig behandelt wird, wodurch Schwachstellen, innere Spannungen oder inkonsistente Eigenschaften verhindert werden.

Inkonsistentes Erhitzen kann eine Probe ruinieren, wodurch Testergebnisse ungültig werden oder ein fehlerhaftes Teil entsteht.

Kontrolle der Atmosphäre

Viele Materialumwandlungen sind sehr empfindlich gegenüber der umgebenden Atmosphäre. Öfen bieten Kontrolle über diese entscheidende Variable.

Eine inerte Atmosphäre unter Verwendung von Gasen wie Argon oder Stickstoff wird verwendet, um Oxidation oder andere unerwünschte Reaktionen beim Erhitzen von Metallen zu verhindern. Umgekehrt kann eine reaktive Atmosphäre eingeleitet werden, um gezielt einen Oberflächeneffekt zu erzeugen, wie z. B. beim Einsatzhärten von Stahl.

Programmierbares Erhitzen und Abkühlen

Die Geschwindigkeit, mit der ein Material erhitzt wird, die Zeit, die es bei einer Höchsttemperatur gehalten wird (Haltezeit), und die Abkühlgeschwindigkeit sind genauso wichtig wie die Temperatur selbst.

Moderne Öfen ermöglichen die präzise Programmierung dieser thermischen Zyklen. Diese Kontrolle ist wesentlich für Prozesse wie das Glühen, bei dem eine langsame Abkühlung erforderlich ist, um die Duktilität eines Materials zu maximieren.

Wichtige Anwendungen und Prozesse

Die präzise thermische Steuerung, die Laboröfen bieten, ermöglicht mehrere grundlegende Prozesse in Wissenschaft und Industrie.

Glühen zur Spannungsentlastung

Beim Glühen wird ein Material auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Dieser Prozess baut innere Spannungen ab, macht das Material weicher und verbessert seine Duktilität, wodurch es weniger spröde und einfacher zu bearbeiten ist.

Es ist ein entscheidender Schritt in der Metallurgie und Glasherstellung, um die Haltbarkeit eines Endprodukts zu gewährleisten.

Sintern zur Materialkonsolidierung

Sintern ist der Prozess, bei dem ein pulverförmiges Material erhitzt wird, bis es knapp unter seinen Schmelzpunkt gelangt. Bei dieser Temperatur verschmelzen die Partikel und bilden eine feste oder poröse Masse.

Diese Technik ist unerlässlich für die Herstellung von Komponenten aus Keramiken, Metallen und Polymeren und wird häufig in der Luft- und Raumfahrt-, Elektronik- und Medizintechnik eingesetzt.

Kalzinieren zur Reinigung

Beim Kalzinieren wird ein Material auf eine hohe Temperatur erhitzt, um flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben, was zu dessen Zersetzung oder Phasenübergang führt.

Dies ist ein grundlegender Prozess bei der Herstellung von Zement, der Entfernung von Wasser aus hydratisierten Mineralien und der Reinigung verschiedener chemischer Verbindungen.

Die Abwägungen verstehen

Die Auswahl oder der Betrieb eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu fundierten technischen und finanziellen Entscheidungen.

Temperaturbereich vs. Kosten

Die maximal erreichbare Temperatur hat den größten Einfluss auf die Kosten eines Ofens. Öfen, die Temperaturen über 1200 °C erreichen können, erfordern exotische Heizelemente (wie Molybdändisilizid) und eine fortschrittliche Isolierung, was zu einem erheblichen Anstieg der Anschaffungs- und Betriebskosten führt.

Kammergröße vs. Uniformität

Mit zunehmendem Innenraumvolumen wird es exponentiell schwieriger und energieintensiver, eine enge Temperaturuniformität aufrechtzuerhalten. Ein großer Ofen, der ideal für die Verarbeitung vieler Proben gleichzeitig ist, ist möglicherweise nicht für Forschung geeignet, die eine hochpräzise thermische Umgebung erfordert.

Atmosphärenkontrolle vs. Komplexität

Ein einfacher Ofen, der bei Umgebungsluft arbeitet, ist unkompliziert und zuverlässig. Die Einführung von Fähigkeiten für Vakuum oder kontrollierten Gasfluss führt zu erheblicher Komplexität, Kosten und potenziellen Fehlerquellen, einschließlich Dichtungen, Pumpen und Gasmischsystemen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel sollte Ihre Wahl der Ausrüstung und der Prozessparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Materialprüfung liegt: Priorisieren Sie Öfen mit ausgezeichneter Temperaturuniformität und Datenprotokollierung, um sicherzustellen, dass Ihre Ergebnisse wiederholbar und überprüfbar sind.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortgeschrittenen Materialien liegt: Ihre höchsten Prioritäten sollten ein weiter Temperaturbereich und eine präzise Atmosphärenkontrolle sein, um die Synthese neuartiger Materialien zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder Kleinserienproduktion liegt: Wägen Sie die Kammergröße, den Energieverbrauch und den Grad der thermischen Präzision ab, den Ihr spezifischer Prozess erfordert.

Indem Sie über das einfache Konzept des „Erhitzens“ hinausgehen und sich auf die Prinzipien der präzisen thermischen Steuerung konzentrieren, schöpfen Sie das volle Potenzial Ihrer Materialien und Prozesse aus.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptrolle | Gezielte Zufuhr präziser Temperaturen, um physikalische/chemische Veränderungen in Materialien hervorzurufen. |

| Schlüsselmerkmale | Temperaturuniformität, Atmosphärenkontrolle, programmierbares Heizen/Kühlen. |

| Häufige Anwendungen | Glühen, Sintern, Kalzinieren zur Spannungsentlastung, Materialkonsolidierung, Reinigung. |

| Abwägungen | Temperaturbereich vs. Kosten, Kammergröße vs. Uniformität, Atmosphärenkontrolle vs. Komplexität. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präzisen thermischen Lösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Drehroh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Fertigung im eigenen Haus bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten eine zuverlässige Leistung für Qualitätskontrolle, Materialforschung oder Prozessentwicklung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern