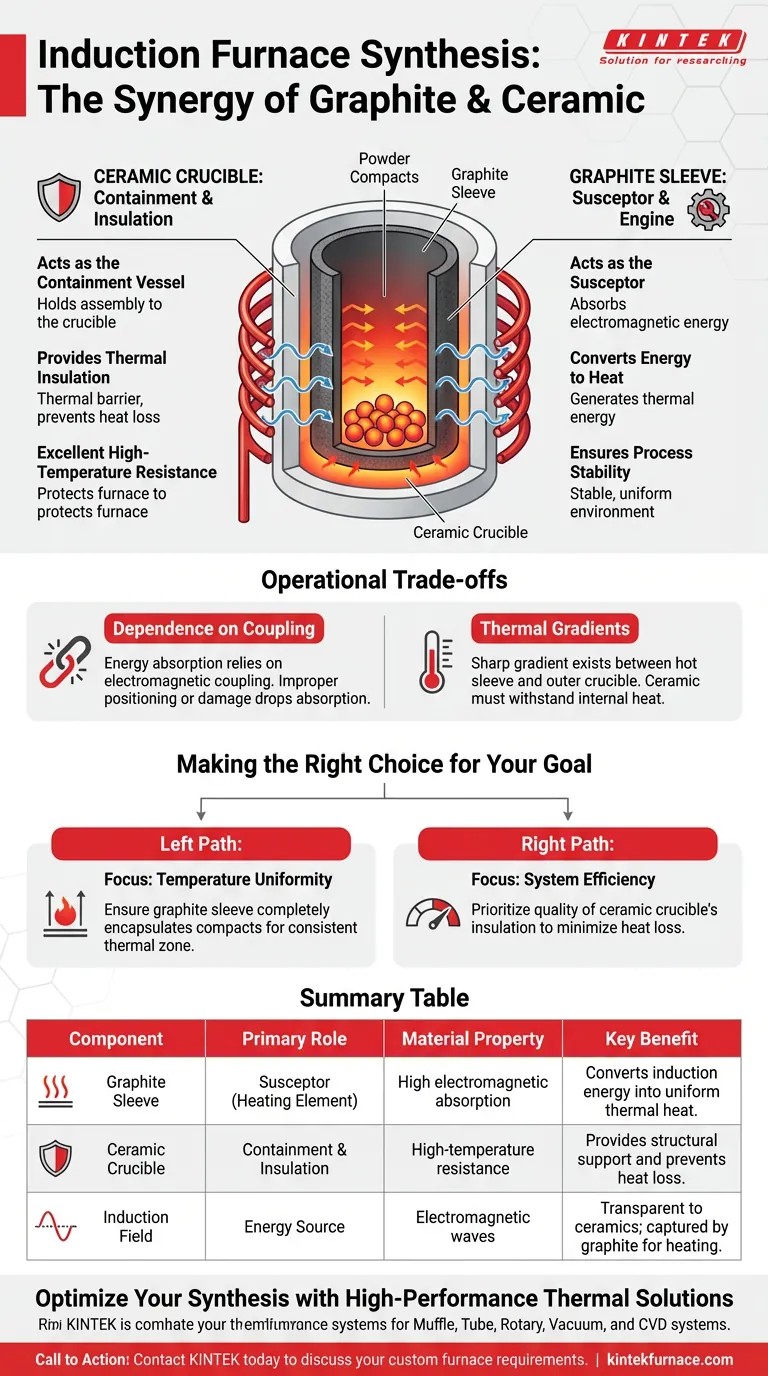

In einem Induktionserwärmungsofen erfüllen die Keramikgießform und die Graphithülse unterschiedliche, sich ergänzende Funktionen: Eindämmung und Energieumwandlung. Die Keramikgießform fungiert als thermisch isolierendes Gefäß, das hohen Temperaturen widersteht, während die Graphithülse, die innen platziert ist, als aktives Heizelement (Suszeptor) dient, das elektromagnetische Energie in Wärme umwandelt.

Die Effizienz dieses Systems beruht auf der Synergie zwischen der Graphithülse, die Induktionsströme einfängt, um Wärme zu erzeugen, und der Keramikgießform, die die notwendige Wärmeisolierung und strukturelle Eindämmung bietet.

Die Rolle der Keramikgießform

Fungiert als Eindämmungsgefäß

Die Hauptfunktion der Keramikgießform ist die strukturelle Eindämmung. Sie hält die gesamte Baugruppe, einschließlich der Graphithülse und der zu synthetisierenden Pulverpresslinge.

Bereitstellung von Wärmeisolierung

Entscheidend ist, dass das Keramikmaterial durch ausgezeichnete Hochtemperaturbeständigkeit gekennzeichnet ist.

Es dient als thermische Barriere und verhindert übermäßigen Wärmeverlust nach außen zum Ofen.

Diese Isolierung hilft, die im Gefäß erzeugten hohen Temperaturen aufrechtzuerhalten und schützt gleichzeitig die äußeren Komponenten des Ofens.

Die Funktion der Graphithülse

Fungiert als Suszeptor

Die Graphithülse ist der „Motor“ des Heizprozesses. Sie wird in die Keramikgießform eingelegt und fungiert als Suszeptor.

Da Keramik im Allgemeinen für Induktionsfelder transparent ist, erwärmt sie sich nicht wesentlich von selbst. Die Graphithülse hingegen absorbiert effizient elektromagnetische Energie, die von den Induktionsströmen erzeugt wird.

Umwandlung von Energie in Wärme

Sobald der Graphit diese Energie absorbiert hat, wandelt er sie direkt in thermische Energie um.

Diese Umwandlung ist es, die tatsächlich die Temperatur im Ofen erhöht, anstatt dass die Induktionsspule das Material direkt erwärmt (es sei denn, das Material selbst ist leitfähig).

Gewährleistung der Prozessstabilität

Die Graphithülse erzeugt nicht nur Wärme; sie reguliert die Umgebung.

Sie bietet eine stabile und gleichmäßige Hochtemperaturumgebung für die Pulverpresslinge. Diese Gleichmäßigkeit ist entscheidend für eine konsistente Materialherstellung.

Verständnis der betrieblichen Kompromisse

Abhängigkeit von der Kopplung

Das System ist vollständig auf die elektromagnetische Kopplung des Graphits angewiesen.

Wenn die Hülse beschädigt oder falsch positioniert ist, sinkt die Energieabsorption, und der Ofen kann die erforderlichen Synthesetemperaturen nicht erreichen, unabhängig von der Leistungszufuhr.

Temperaturgradienten

Während die Graphithülse die Gleichmäßigkeit innerhalb der Reaktionszone gewährleistet, besteht ein scharfer Temperaturgradient zwischen der Hülse und der äußeren Keramikgießform.

Die Keramik muss robust genug sein, um dieser inneren Hitze ohne Rissbildung standzuhalten, was die Bedeutung der in Ihrer Referenz erwähnten Hochtemperaturbeständigkeitseigenschaften der Gießform unterstreicht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konstruktion oder dem Betrieb einer Induktionsanlage für die Materialherstellung sollten Sie berücksichtigen, wie diese Komponenten mit Ihren Zielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf Temperaturgleichmäßigkeit liegt: Stellen Sie sicher, dass die Graphithülse die Pulverpresslinge vollständig umschließt, um eine konsistente thermische Zone zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Systemeffizienz liegt: Priorisieren Sie die Qualität der Isolierung der Keramikgießform, um Wärmeverluste vom aktiven Graphitelement zu minimieren.

Letztendlich hängt eine erfolgreiche Synthese davon ab, dass die Graphithülse effizient Wärme erzeugt, während die Keramikgießform diese effektiv einfängt.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Materialeigenschaft | Wichtigster Vorteil |

|---|---|---|---|

| Graphithülse | Suszeptor (Heizelement) | Hohe elektromagnetische Absorption | Wandelt Induktionsenergie in gleichmäßige thermische Wärme um. |

| Keramikgießform | Eindämmung & Isolierung | Hochtemperaturbeständigkeit | Bietet strukturelle Unterstützung und verhindert Wärmeverlust. |

| Induktionsfeld | Energiequelle | Elektromagnetische Wellen | Transparent für Keramiken; von Graphit zur Erwärmung eingefangen. |

Optimieren Sie Ihre Synthese mit Hochleistungs-Wärmelösungen

Präzise Materialherstellung erfordert das perfekte Gleichgewicht zwischen Wärmeerzeugung und Eindämmung. Bei KINTEK verstehen wir die kritische Synergie zwischen Suszeptoren und Isolierung. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laborgeräten an, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Sind Sie bereit, die thermische Effizienz Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und nutzen Sie unsere Expertise in der fortschrittlichen Materialverarbeitung.

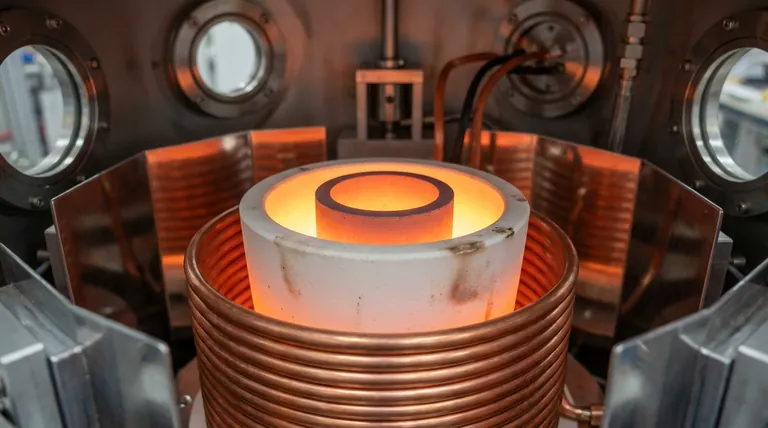

Visuelle Anleitung

Referenzen

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Wie kann die Temperaturbeständigkeit von Aluminiumoxid-Keramikrohren beurteilt werden? Sichern Sie die langfristige Zuverlässigkeit in Ihrem Labor

- Welche Rolle spielt ein hochpräzises Laborrührgerät bei KR-Experimenten? Optimierung der Entschwefelungssimulation

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Warum ist die Auswahl von Tiegeln mit spezifischen Innenbeschichtungen notwendig? Schutz der Reinheit beim Schmelzen von Superlegierungen

- Was ist die Funktion von Hochreinaluminiumoxid-Tiegeln? Schutz von Proben und Öfen während der Oxidkalzinierung