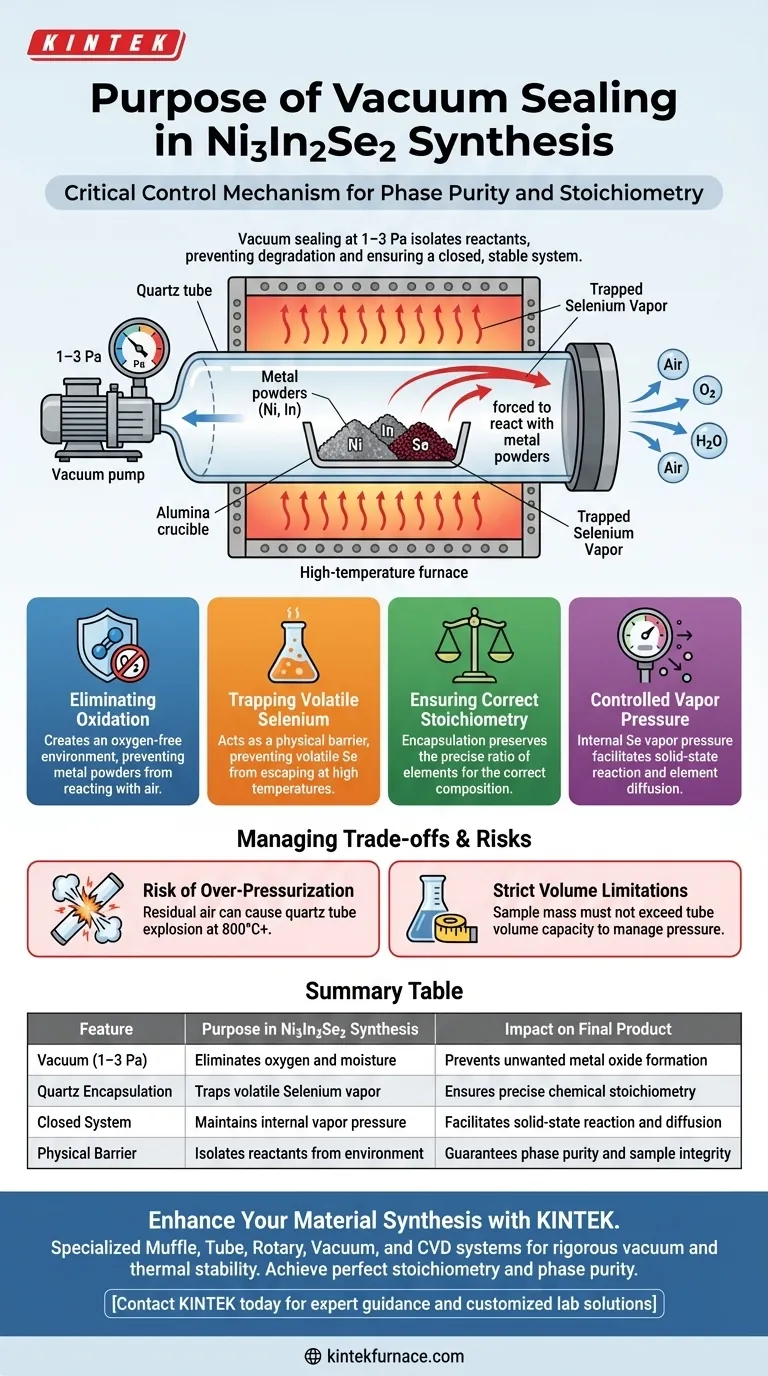

Die Vakuumversiegelung ist der entscheidende Kontrollmechanismus, der die erfolgreiche Synthese von Ni3In2Se2 ermöglicht, indem die Reaktanten von der Außenwelt isoliert werden. Insbesondere verhindert das Versiegeln des Aluminiumoxid-Tiegels mit den Rohmaterialien in einer Quarzröhre bei niedrigem Druck (1–3 Pa) den Abbau der Rohmaterialien und stellt sicher, dass die chemische Reaktion in einem geschlossenen, stabilen System stattfindet.

Durch die Schaffung einer sauerstofffreien Umgebung bewahrt dieser Prozess das präzise chemische Gleichgewicht (Stöchiometrie) der Verbindung. Gleichzeitig verhindert er die Oxidation von Metallpulvern und fängt flüchtige Selendämpfe ein, wodurch diese zur Reaktion gezwungen werden, anstatt zu entweichen.

Kontrolle der chemischen Atmosphäre

Um Phasreinheit bei der Festkörper-Synthese zu erreichen, müssen Sie die Atmosphäre um die Reaktanten streng kontrollieren.

Beseitigung von Oxidation

Die Hauptfunktion der Vakuumversiegelung besteht darin, eine sauerstofffreie Umgebung zu schaffen.

Die für diese Synthese verwendeten Metalle sind bei hohen Temperaturen sehr anfällig für Oxidation. Wenn sie während des Heizprozesses Luft ausgesetzt wären, würden die Metallpulver mit Sauerstoff reagieren und nicht mit dem Selen.

Schutz der Reaktanten

Die Vakuumversiegelung bei 1–3 Pa entfernt Luft und Feuchtigkeit, die Verunreinigungen einführen könnten.

Dies stellt sicher, dass Nickel (Ni) und Indium (In) bis zu ihrer Reaktion mit dem Selen in ihrem metallischen Zustand verbleiben und die Bildung unerwünschter Metalloxide verhindert wird.

Management von Flüchtigkeit und Stöchiometrie

Der schwierigste Aspekt bei der Synthese von Verbindungen wie Ni3In2Se2 ist die Handhabung von Elementen, die sich bei niedrigen Temperaturen vergasen (verdampfen).

Einfangen von flüchtigem Selen

Selen ist ein flüchtiges Element, das sich bei den für die Synthese erforderlichen hohen Temperaturen leicht verflüchtigt.

Ohne eine versiegelte Umgebung würden Selendämpfe aus dem Tiegel entweichen und das System vollständig verlassen. Die Quarzröhre wirkt als physische Barriere und fängt die Selendämpfe in der Reaktionszone ein.

Sicherstellung der korrekten Stöchiometrie

Der Verlust von Selen würde die Stöchiometrie (das präzise Verhältnis der Elemente) des Endprodukts ruinieren.

Durch die Einkapselung der Reaktanten stellen Sie sicher, dass die zu Beginn abgewogene spezifische Menge Selen für die Reaktion zur Verfügung steht, was zu der korrekten Ni3In2Se2-Zusammensetzung führt.

Kontrollierter Dampfdruck

Die versiegelte Röhre tut mehr als nur das Material einzuschließen; sie schafft eine unter Druck stehende Umgebung.

Wenn sich das Selen verflüchtigt, erzeugt es einen inneren Dampfdruck, der die Festkörperreaktion erleichtert und den Elementen hilft, richtig zu diffundieren und sich zu verbinden.

Verständnis der Kompromisse

Während die Vakuumversiegelung für die Reinheit unerlässlich ist, birgt sie spezifische physikalische Risiken, die gemanagt werden müssen.

Das Risiko einer Überdruckbeaufschlagung

Ein geschlossenes System arbeitet nach dem Erhitzen unter hohem Innendruck.

Wenn das anfängliche Vakuum unzureichend ist und Restluft vorhanden ist, kann die Ausdehnung dieses Gases bei über 800 °C zum Bersten der Quarzröhre führen.

Strikte Volumenbeschränkungen

Aufgrund des durch das flüchtige Selen erzeugten Drucks ist die Größe der Quarzröhre im Verhältnis zur Probenmasse entscheidend.

Sie dürfen die Röhre nicht überfüllen; es muss ausreichend Volumen vorhanden sein, um den Dampfdruck aufzunehmen, ohne die Integrität des Quarzes zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel

Vakuumversiegelung ist nicht nur eine Lagermethode; sie ist ein aktiver Parameter im Syntheseprozess.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Stellen Sie sicher, dass der Vakuumgrad streng auf oder unter 1–3 Pa gehalten wird, um Sauerstoff und Feuchtigkeit vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Stöchiometrie liegt: Priorisieren Sie die Integrität der Dichtung und die Dicke der Quarzwand, um jeglichen Verlust von Selendampf während des Hochtemperatur-Halts zu verhindern.

Der Erfolg bei der Synthese von Ni3In2Se2 beruht darauf, die Vakuumversiegelung als chemisches Reagenz zu behandeln – sie ist für die Reaktion genauso wichtig wie die Metallpulver selbst.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Ni3In2Se2-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Vakuum (1–3 Pa) | Eliminiert Sauerstoff und Feuchtigkeit | Verhindert unerwünschte Metalloxidbildung |

| Quartzeinkapselung | Fängt flüchtige Selendämpfe ein | Gewährleistet präzise chemische Stöchiometrie |

| Geschlossenes System | Aufrechterhaltung des inneren Dampfdrucks | Erleichtert Festkörperreaktion und Diffusion |

| Physische Barriere | Isoliert Reaktanten von der Umgebung | Garantiert Phasreinheit und Probenintegrität |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision bei der Ni3In2Se2-Synthese beginnt mit der richtigen Ausrüstung. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Vakuumwerte und die thermische Stabilität aufrechtzuerhalten, die für Ihr Labor erforderlich sind. Ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unsere Lösungen ermöglichen es Ihnen, perfekte Stöchiometrie und Phasreinheit zu erzielen.

Bereit, Ihre Festkörper-Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und maßgeschneiderte Laborlösungen!

Visuelle Anleitung

Referenzen

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird für kontrollierte atmosphärische Experimente ein geschlossenes Edelstahlrohr benötigt? Gewährleistung präziser Materialreinheit

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Wie profitiert die versiegelte Aluminiumoxidrohrstruktur vom Design einer Referenzelektrode? Erhöhen Sie die Präzision der Elektrolyse

- Welche Rolle spielt ein hitzebeständiger Stahlretortenofen beim Sintern? Beherrschung von Isolation und Druck für hochreine Ergebnisse

- Was sind die Hauptfunktionen von hochreinen Graphitformen in SPS? Optimieren Sie Ihren Spark-Plasma-Sinterprozess

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Was sind die Leistungsspezifikationen für eine typische Umwälzwasser-Vakuumpumpe? Wichtige Spezifikationen für Laboreffizienz