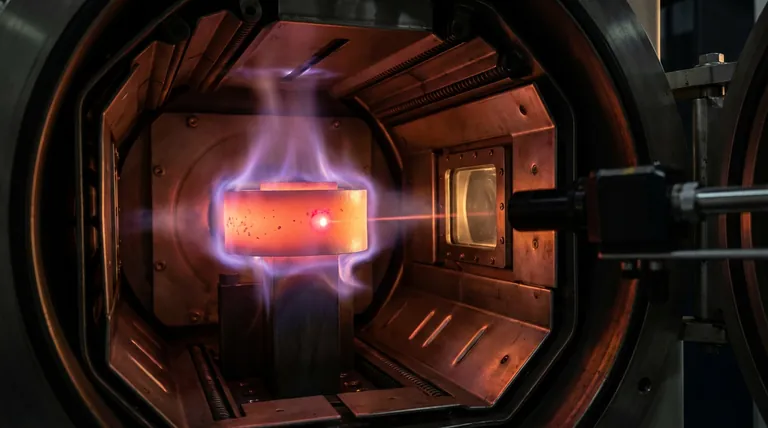

Ein hochpräzises Infrarot-Thermometer dient als zentraler Rückkopplungsmechanismus für den Double-Glow-Plasma-Oberflächenmetallurgieprozess. Es ermöglicht die berührungslose Echtzeit-Überwachung der Oberflächentemperatur des Werkstücks direkt im Ofen. Dieser kontinuierliche Strom von thermischen Daten ist unerlässlich, um spezifische chemische Reaktionen auszulösen und die strukturelle Integrität des Metalls zu erhalten.

Kernbotschaft Der Erfolg der Plasma-Oberflächenmetallurgie beruht weniger auf der Wärmeerzeugung als vielmehr auf präziser thermischer Regulierung. Das Infrarot-Thermometer fungiert als „Torwächter“ des Prozesses und stellt sicher, dass chemische Reaktionen wie das Nitrieren genau im erforderlichen Moment stattfinden, während gleichzeitig verhindert wird, dass übermäßige Hitze die mechanischen Eigenschaften des Substrats beeinträchtigt.

Die Mechanik der Prozesskontrolle

Echtzeit-Überwachung

Die Umgebung in einem Double-Glow-Plasmaofen ist rau und dynamisch. Ein hochpräzises Infrarot-Thermometer ermöglicht es dem Bediener, die Werkstücktemperatur kontinuierlich und ohne physischen Kontakt zu überwachen. Dieser Echtzeit-Datenstrom eliminiert Rätselraten und liefert jede Sekunde eine genaue Messung der Oberflächenbedingungen.

Auslösen chemischer Reaktionen

Die Temperatur wirkt als Katalysator für spezifische metallurgische Phasen. Bei diesem Prozess bestimmen präzise thermische Schwellenwerte, wann reaktive Elemente eingeführt werden. Beispielsweise nutzt das System die Daten des Thermometers, um die Einführung von Stickstoff für die Nitrierungsreaktion genau dann auszulösen, wenn die Temperatur 500 °C erreicht.

Schutz der Materialintegrität

Erhaltung der Phasenstruktur

Das ultimative Ziel der Oberflächenmetallurgie ist die Modifizierung der Oberfläche, ohne den Kern zu ruinieren. Wenn die Ofentemperatur ungehindert ansteigt, kann die Hitze die Phasenstruktur des Ventilsubstrats verändern. Eine genaue Überwachung stellt sicher, dass die Oberflächenmodifikation wirksam ist, während die zugrunde liegende kristalline Struktur stabil bleibt.

Aufrechterhaltung der Substrateigenschaften

Das Basismaterial (Substrat) wurde aufgrund spezifischer mechanischer Eigenschaften wie Festigkeit oder Duktilität ausgewählt. Übermäßige Hitze kann diese inhärenten Eigenschaften beeinträchtigen und die Komponente trotz behandelter Oberfläche nutzlos machen. Das Infrarot-Thermometer verhindert dies, indem es sicherstellt, dass der Prozess innerhalb eines thermischen Fensters bleibt, das die Oberfläche modifiziert, aber den Kern schont.

Die Risiken thermischer Abweichungen

Die Kosten der Ungenauigkeit

Ohne die Präzision eines Infrarot-Thermometers wird der Prozess zum Glücksspiel. Eine Abweichung von nur wenigen Grad während kritischer Phasen kann zu unvollständiger Nitrierung oder zum „Überkochen“ des Metalls führen. Dies führt zu einer beeinträchtigten Komponente, die an der Oberfläche korrekt aussehen mag, aber nicht die erforderliche strukturelle Integrität aufweist.

Ausgleich zwischen Reaktion und Erhaltung

Es gibt einen ständigen Kompromiss zwischen der für die Reaktion erforderlichen Hitze und der Hitzegrenze des Substrats. Das Thermometer ermöglicht es Ihnen, diese feine Linie zu gehen. Es stellt sicher, dass die Temperatur hoch genug ist, um die notwendige chemische Diffusion zu induzieren, aber niedrig genug, um thermische Verzerrungen oder Phasentransformationen im Grundmetall zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihre eigenen Herstellungs- oder Qualitätskontrollprozesse anzuwenden, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte liegt: Verlassen Sie sich auf das Thermometer, um den genauen Zeitpunkt (z. B. 500 °C) für die Einführung von Stickstoff zu bestimmen, um den Nitrierungsgrad zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Komponente liegt: Verwenden Sie das Thermometer, um strenge Obergrenzenalarme einzustellen, um den Abbau der Phasenstruktur des Substrats zu verhindern.

Präzision bei der Temperaturmessung ist die einzige Barriere zwischen einer erfolgreich modifizierten Oberfläche und einem ruinierten Substrat.

Zusammenfassungstabelle:

| Hauptfunktion | Auswirkung auf Prozess & Material |

|---|---|

| Echtzeit-Überwachung | Liefert kontinuierliche, berührungslose Daten zur Oberflächentemperatur. |

| Auslösen von Reaktionen | Gewährleistet präzise thermische Schwellenwerte für chemische Reaktionen (z. B. Nitrieren). |

| Materialerhaltung | Verhindert den Abbau der Phasenstruktur und erhält die Substrateigenschaften. |

| Risikominderung | Vermeidet kostspielige Ungenauigkeiten, unvollständige Reaktionen und Schäden an Komponenten. |

| Prozessoptimierung | Gleicht den Bedarf an Reaktionstemperatur mit den Grenzen der Materialintegrität aus. |

Erzielen Sie unübertroffene Präzision und schützen Sie Ihre Materialien in Hochtemperaturprozessen. KINTEK bietet Muffle-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für spezifische Anforderungen anpassbar sind, einschließlich fortschrittlicher thermischer Überwachung, gestützt auf F&E und Fertigungsexpertise. Entdecken Sie, wie unsere Lösungen Ihre Fertigung und Qualitätskontrolle verbessern können – kontaktieren Sie uns noch heute!

Referenzen

- Changzeng Luo, Shengguan Qu. Impact Wear Behavior of the Valve Cone Surface after Plasma Alloying Treatment. DOI: 10.3390/app14114811

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird für Y2O3-MgO-Vorläufer eine Heizvorrichtung mit Magnetrührer benötigt? Perfekte Partikelbeschichtung sicherstellen

- Warum müssen Hochdruck-Mikrowellenreaktionsgefäße eine ausgezeichnete Dichtleistung aufweisen? Sicherstellung des Erfolgs der Kohlenstoffsynthese

- Was sind die Rollen von Rotametern und digitalen Durchflussreglern in pneumatischen Systemen? Erhöhung der Präzision und des Testens

- Wie funktioniert eine Laborvakuumpumpe? Das Prinzip des Flüssigkeitskolbenmechanismus

- Welchen Vakuum-Bereich kann eine Wasserstrahlpumpe erreichen? Optimieren Sie die Vakuumleistung Ihres Labors

- Warum ist der geringe Wärmeausdehnungskoeffizient von Quarz für Laboranwendungen wichtig? Gewährleistung von Sicherheit und Präzision bei Hochtemperatur-Experimenten

- Warum wird ein Graphittiegel für die SiNQ-Synthese bevorzugt? Beherrschen Sie das Wärmemanagement bei der magnesiothermischen Reduktion

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse