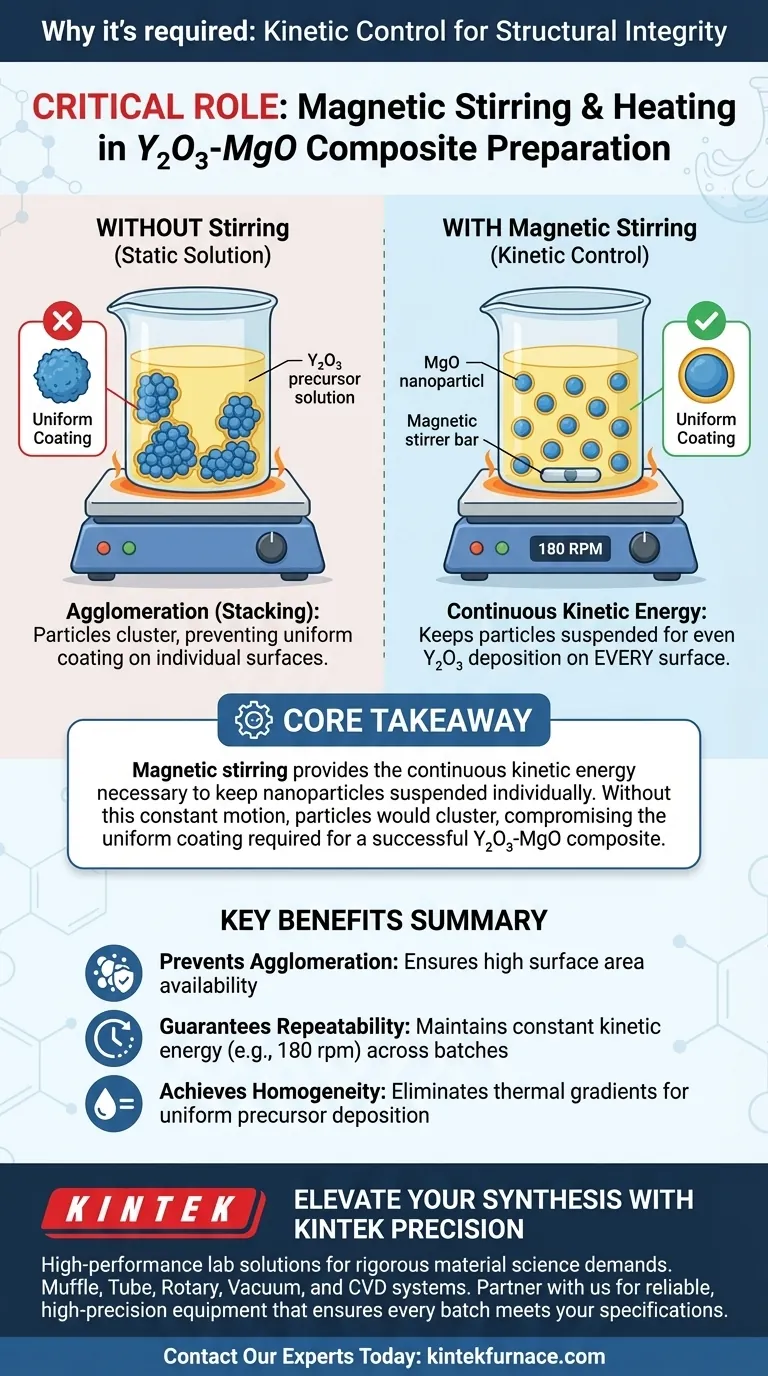

Die Verwendung einer Heizvorrichtung mit Magnetrührer ist entscheidend für die Gewährleistung der strukturellen Integrität des endgültigen Verbundmaterials. Die Magnetrührerfunktion ist speziell erforderlich, um zu verhindern, dass sich Magnesiumoxid (MgO)-Nanopartikel in der Lösung agglomerieren oder „stapeln“. Durch die Aufrechterhaltung einer konstanten Drehzahl stellt das Gerät sicher, dass sich der Yttriumoxid-($Y_2O_3$)-Vorläufer gleichmäßig auf jeder Oberfläche der MgO-Partikel abscheidet.

Kernbotschaft: Magnetrühren liefert die kontinuierliche kinetische Energie, die erforderlich ist, um Nanopartikel einzeln suspendiert zu halten. Ohne diese ständige Bewegung würden sich Partikel verklumpen, was die für einen erfolgreichen $Y_2O_3-MgO$-Verbund erforderliche gleichmäßige Beschichtung verhindert.

Die Mechanik der gleichmäßigen Abscheidung

Um zu verstehen, warum diese Ausrüstung erforderlich ist, müssen Sie über die Chemie hinausgehen und die physikalische Kinetik der Lösung betrachten.

Bekämpfung der Partikelagglomeration

Nanopartikel wie MgO neigen von Natur aus dazu, zusammenzuklumpen oder sich zu „stapeln“, wenn sie in einer Mutter-Salzlösung statisch bleiben.

Magnetrühren wirkt dem entgegen, indem es kontinuierlich kinetische Energie in die Suspension einbringt. Durch die Aufrechterhaltung einer bestimmten Drehzahl (z. B. 180 U/min) zwingt der Rührer die Partikel physisch dazu, getrennt und suspendiert zu bleiben.

Sicherstellung der Oberflächenverfügbarkeit

Das Ziel der Synthese ist die Herstellung eines Vorläufers, bei dem sich $Y_2O_3$ auf dem MgO abscheidet.

Wenn sich die MgO-Partikel agglomerieren dürfen, kann sich der $Y_2O_3$-Vorläufer nur auf der Außenseite des Klumpens abscheiden, während die inneren Partikel unberührt bleiben. Kontinuierliches Rühren stellt sicher, dass die gesamte Oberfläche jedes einzelnen MgO-Partikels der Lösung ausgesetzt ist.

Erreichung der Suspensionshomogenität

Die Gleichmäßigkeit des Endmaterials beginnt mit der Gleichmäßigkeit der flüssigen Phase.

Eine Heizvorrichtung ohne Rühren würde wahrscheinlich zu thermischen Gradienten und Partikelablagerungen führen. Der Magnetrührer schafft eine homogene Umgebung und stellt sicher, dass Temperatur und chemische Konzentrationen im gesamten Flüssigkeitsvolumen konstant sind.

Verständnis der Kompromisse

Obwohl Magnetrühren unerlässlich ist, führt es Variablen ein, die verwaltet werden müssen, um Prozessfehler zu vermeiden.

Das Risiko inkonsistenter Rotation

Die Wirksamkeit dieser Methode hängt stark von einer konstanten Rotation ab.

Wenn die Rotationsgeschwindigkeit schwankt oder stoppt, kann die Agglomeration fast sofort auftreten. Sobald sich Partikel stapeln, ist es schwierig, sie wieder in einzelne Einheiten zu suspendieren, und die Gleichmäßigkeit der anschließenden Beschichtung wird dauerhaft beeinträchtigt.

Optimierung der Geschwindigkeit

Die Referenz nennt ausdrücklich eine Geschwindigkeit von 180 U/min.

Eine zu niedrige Einstellung der Geschwindigkeit reicht möglicherweise nicht aus, um genügend Scherkraft zu erzeugen, um das Stapeln zu verhindern. Umgekehrt können, obwohl in der Referenz nicht ausdrücklich detailliert, übermäßige Geschwindigkeiten bei ähnlichen Prozessen manchmal zu Spritzern oder Belüftung führen, was darauf hindeutet, dass die Einhaltung eines bewährten Parameters wie 180 U/min für die Stabilität von entscheidender Bedeutung ist.

Die richtige Wahl für Ihre Synthese treffen

Um dies auf Ihr Projekt anzuwenden, müssen Sie den Rührmechanismus nicht nur als Mischer, sondern als Partikelisolator betrachten.

- Wenn Ihr Hauptaugenmerk auf Beschichtungsgleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Magnetrührer in der Lage ist, während des gesamten Heizprozesses eine konstante, unterbrechungsfreie Drehzahl beizubehalten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Standardisieren Sie Ihre Rotationsgeschwindigkeit (z. B. bei 180 U/min), um sicherzustellen, dass der kinetische Energieeintrag über verschiedene Chargen hinweg identisch bleibt.

Kontrollieren Sie die Kinetik Ihrer Lösung, und Sie kontrollieren die Qualität Ihres Verbundmaterials.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Y2O3-MgO-Synthese | Vorteil für das Endprodukt |

|---|---|---|

| Magnetrühren | Verhindert Stapeln/Agglomeration von MgO-Nanopartikeln | Gewährleistet hohe Oberflächenverfügbarkeit |

| Konstante Drehzahl | Aufrechterhaltung kontinuierlicher kinetischer Energie (z. B. 180 U/min) | Garantiert Prozesswiederholbarkeit |

| Gleichmäßige Erwärmung | Beseitigt thermische Gradienten in der Mutter-Salzlösung | Fördert gleichmäßige Vorläuferabscheidung |

| Kinetische Kontrolle | Hält Partikel einzeln suspendiert | Erreicht gleichmäßige Y2O3-Beschichtung auf MgO-Oberflächen |

Verbessern Sie Ihre Verbundsynthese mit KINTEK Precision

Eine gleichmäßige Nanopartikelbeschichtung erfordert mehr als nur Wärme – sie erfordert präzise kinetische Kontrolle. KINTEK bietet Hochleistungs-Laborlösungen, die den strengen Anforderungen der Materialwissenschaft gerecht werden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperaturöfen, die auf Ihre spezifischen Forschungsanforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass Partikelagglomeration die Integrität Ihres Materials beeinträchtigt. Arbeiten Sie mit KINTEK zusammen für zuverlässige, hochpräzise Geräte, die sicherstellen, dass jede Charge Ihren genauen Spezifikationen entspricht.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Quanqing Zhang, Nan Wu. Thermal Analysis Kinetics and Luminescence Properties of Y2O3-Coated MgO: Ce+3 Particles. DOI: 10.3390/coatings15020122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Gründe für die Verwendung von hochreinem Aluminiumoxidmaterial für die Reaktionsrohre in einem Fallrohr-Ofen? - Leitfaden

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese

- Welche Faktoren sollten bei der Auswahl eines Aluminiumoxid-Keramikofenrohrs berücksichtigt werden? Gewährleistung von Sicherheit und Leistung in Hochtemperaturprozessen

- Was ist der Vorteil einer Umwälzwasser-Multifunktionsvakuumpumpe, die ein Gerät für mehrere Zwecke ist? Effiziente Optimierung der Laborarbeit

- Welche Eigenschaften sind für Reaktionsgefäße bei der PI-COF-Synthese erforderlich? Hohe Drucksicherheit und Reinheit gewährleisten

- Welche elektrischen Eigenschaften haben Aluminiumoxidröhren? Entdecken Sie überragende Isolation für extreme Bedingungen

- Was ist die Funktion von Labor-Pressen und Stahlformen? Maximierung der Reaktionskinetik bei der Oxidverarbeitung

- Welche Rolle spielt eine beheizte Substratoberfläche bei der Sprühpyrolyse-Abscheidung? Optimieren Sie die Qualität Ihrer Dünnschicht