Die beheizte Substratoberfläche fungiert als thermodynamische Maschine des Sprühpyrolyse-Systems. Ihre Hauptaufgabe besteht darin, eine bestimmte Temperatur aufrechtzuerhalten, oft um die 80 °C für diese spezifischen Materialien, die die notwendige Aktivierungsenergie liefert, um Vorläufertröpfchen thermisch zu zersetzen und die schnelle Verdampfung von Lösungsmitteln zu fördern.

Durch die Aufrechterhaltung einer präzisen thermischen Umgebung stellt die Oberfläche sicher, dass die Vorläufertröpfchen unmittelbar nach dem Kontakt kontrollierte chemische Veränderungen erfahren. Diese thermische Regulierung ist der entscheidende Faktor für die Keimbildung von qualitativ hochwertigen Antimon-dotierten ZnSe- oder PbSe-Dünnschichten mit wünschenswerten strukturellen Eigenschaften.

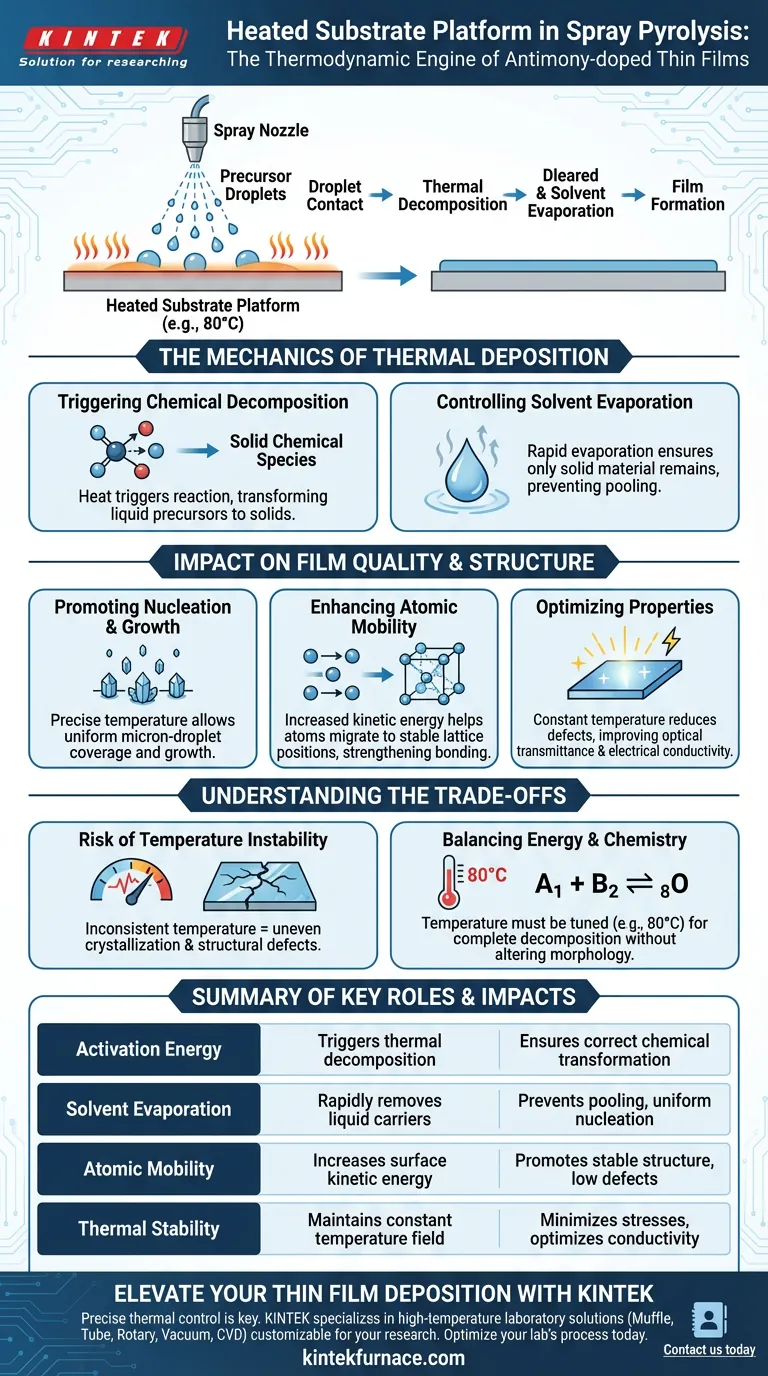

Die Mechanik der thermischen Abscheidung

Auslösen der chemischen Zersetzung

Der grundlegende Zweck der beheizten Oberfläche ist die Bereitstellung von Aktivierungsenergie.

Wenn die zerstäubten Vorläufertröpfchen auf das Substrat treffen, löst die Wärme eine thermische Zersetzungsreaktion aus. Diese wandelt die flüssigen Vorläufer in die festen chemischen Spezies um, die für die Schicht benötigt werden.

Kontrolle der Lösungsmittelverdampfung

Gleichzeitig treibt die beheizte Oberfläche die schnelle Verdampfung des Lösungsmittels an, das das Vorläufermaterial trägt.

Eine effektive Verdampfung ist entscheidend. Sie stellt sicher, dass nur das feste Antimon-dotierte Material (wie ZnSe oder PbSe) zurückbleibt, um auf der Substratoberfläche zu keimen und zu wachsen, und verhindert so Flüssigkeitsansammlungen oder Abfluss.

Auswirkungen auf Filmqualität und -struktur

Förderung von Keimbildung und Wachstum

Die Wärme trocknet die Schicht nicht nur aus; sie erleichtert aktiv den Keimbildungsprozess.

Durch die Aufrechterhaltung des Substrats auf einer präzisen Temperatur (z. B. 80 °C) ermöglicht das System ein effektives Wachstum der festen Schicht. Diese kontrollierte Umgebung stellt sicher, dass die mikrometergroßen Tröpfchen die Oberfläche gleichmäßig bedecken.

Verbesserung der atomaren Mobilität

Die thermische Energie beeinflusst maßgeblich, wie sich Atome nach der Abscheidung anordnen.

Die Wärme erhöht die kinetische Energie der Atome auf der Oberfläche. Diese Mobilität ermöglicht es den Atomen, zu energiearmen Gitterpositionen zu wandern, was eine stabile kristalline Struktur und stärkere Grenzflächenbindungen zwischen der Schicht und dem Substrat fördert.

Optimierung der optischen und elektrischen Eigenschaften

Die Temperaturstabilität beeinflusst direkt die endgültige Leistung der Dünnschicht.

Ein konstantes Temperaturfeld ermöglicht das Wachstum von Molekülen entlang spezifischer Kristallorientierungen, was innere Spannungen und Defekte reduziert. Weniger Defekte führen zu einer verbesserten anfänglichen optischen Transmission und einer besseren elektrischen Leitfähigkeit der endgültigen dotierten Schicht.

Verständnis der Kompromisse

Das Risiko von Temperaturinstabilität

Die Präzision der Heizfläche ist ebenso wichtig wie die Wärme selbst.

Wenn die Temperatur schwankt, wird die Verdampfungsrate des Lösungsmittels inkonsistent. Dies kann zu ungleichmäßiger Kristallisation, strukturellen Defekten oder Schwankungen der Schichtdicke auf dem Substrat führen.

Ausgleich von Energie und Chemie

Obwohl Wärme notwendig ist, muss die spezifische Temperatur auf das Material abgestimmt werden.

Die primäre Referenz gibt eine Anforderung von 80 °C für diese spezifischen Antimon-dotierten Schichten an. Eine signifikante Abweichung von der erforderlichen Aktivierungstemperatur kann zu unvollständiger Zersetzung (wenn zu niedrig) oder zur Veränderung der Morphologie der Schicht rein aufgrund schneller kinetischer Veränderungen (wenn zu hoch) führen.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Abscheidung von Antimon-dotierten Dünnschichten zu gewährleisten, berücksichtigen Sie die folgenden Punkte basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie ein Heizsystem mit hochpräziser Temperaturregelung, um innere Spannungen und Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Stellen Sie sicher, dass die Oberfläche die spezifische Aktivierungstemperatur (z. B. 80 °C) aufrechterhalten kann, die für die vollständige Zersetzung Ihrer spezifischen Vorläufer erforderlich ist, ohne zu überhitzen.

Letztendlich ist die beheizte Oberfläche nicht nur ein passiver Halter, sondern ein aktiver Teilnehmer, der die kristalline Qualität und Leistung Ihres Endgeräts bestimmt.

Zusammenfassungstabelle:

| Funktion | Schlüsselrolle bei der Sprühpyrolyse | Auswirkung auf die Filmqualität |

|---|---|---|

| Aktivierungsenergie | Löst die thermische Zersetzung von Vorläufern aus | Gewährleistet die richtige Umwandlung chemischer Spezies |

| Lösungsmittelverdampfung | Entfernt flüssige Träger sofort nach dem Kontakt | Verhindert Flüssigkeitsansammlungen und gewährleistet eine gleichmäßige Keimbildung |

| Atomare Mobilität | Erhöht die kinetische Energie der Oberflächenatome | Fördert eine stabile kristalline Struktur und wenige Defekte |

| Thermische Stabilität | Aufrechterhaltung eines konstanten Temperaturfeldes | Minimiert innere Spannungen und optimiert die Leitfähigkeit |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer defekten Schicht und einer Hochleistungs-Antimon-dotierten Dünnschicht. Bei KINTEK sind wir auf die fortschrittliche F&E und Herstellung von Hochtemperatur-Laborlösungen spezialisiert, die für anspruchsvolle Forschungsumgebungen entwickelt wurden.

Ob Sie Muffel-, Röhren-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte sind vollständig anpassbar, um Ihre spezifischen Anforderungen an Aktivierungsenergie und Temperaturstabilität zu erfüllen.

Bereit, den Abscheideprozess Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Ofensysteme Ihr Materialwachstum und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird die interne Strahlungsleitblech (IRB)-Technologie in Formenkonstruktionen verwendet? Verbesserung der Qualität der gerichteten Erstarrung

- Welche Rolle spielen Laboröfen bei der Qualitätskontrolle? Gewährleistung der Materialintegrität und Produktzuverlässigkeit

- Welche Prozessherausforderungen werden bei der Konstruktion von CsPbBr3@CA-SiO2-Filmen durch Vakuumfiltrationsgeräte bewältigt?

- Wie optimiert das Design einer Graphitbox die Sulfidierung von Sb-Dünnfilmen? Wichtige Erkenntnisse für die Filmgleichmäßigkeit

- Welche Rolle spielen Vakuum pumpen und Kammern beim Unterdrucktest? Beherrschen der Aluminium-Qualitätskontrolle

- Was sind die Hauptfunktionen eines selbstvorwärmenden Wärmetauschers? Maximierung der thermischen Effizienz in Doppel-P-Rohren

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Warum wird ein Standard-Quarzkristallsensor bei der Germaniumverdampfung für die Nanokristallherstellung benötigt?