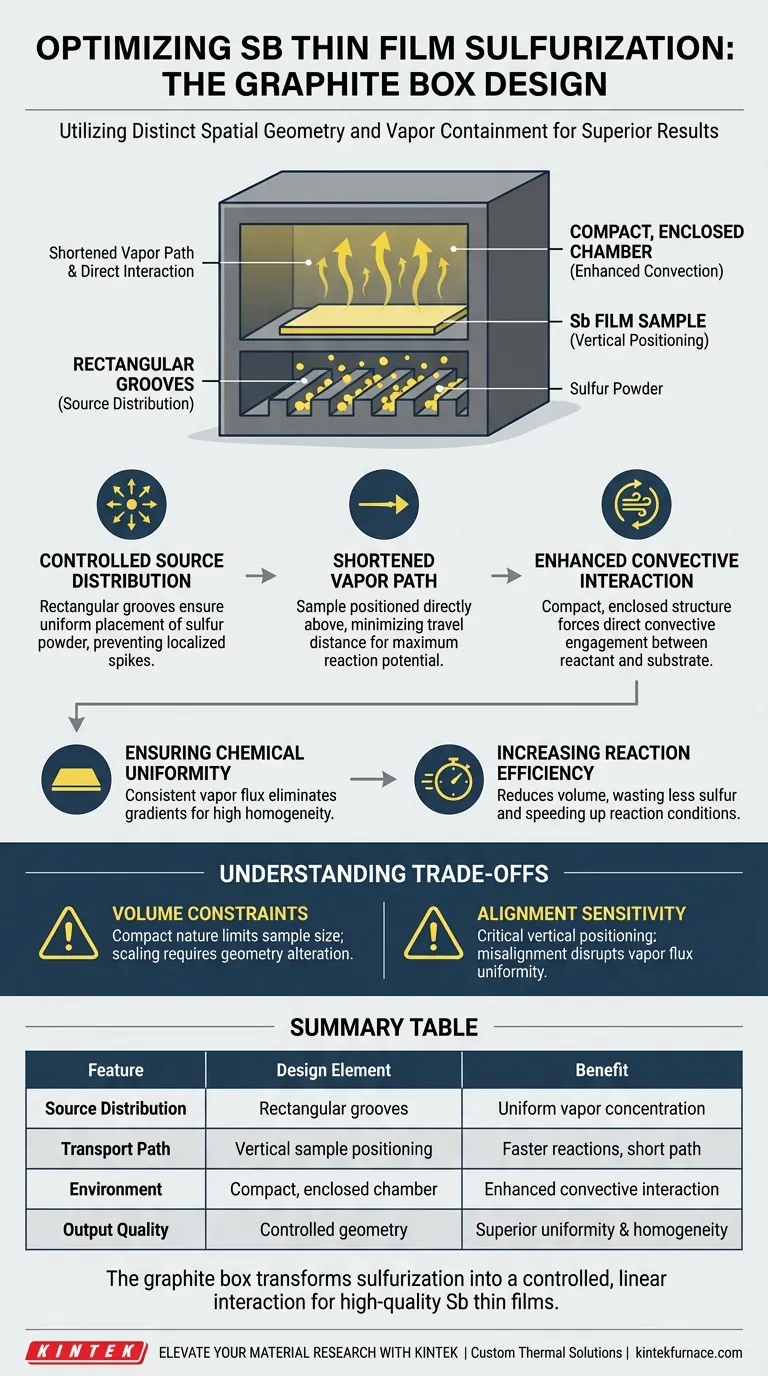

Das Design einer Graphitbox optimiert die Sulfidierung von Antimon (Sb)-Dünnfilmen hauptsächlich durch eine ausgeprägte räumliche Geometrie und Dampfeindämmung. Durch rechteckige Rillen am Boden für das Schwefelpulver und die Positionierung der Filmprobe direkt darüber schafft die Box eine kompakte Umgebung. Diese Anordnung verkürzt die Distanz, die der Schwefeldampf zurücklegen muss, was eine direkte und effiziente Reaktion ermöglicht.

Die Graphitbox nutzt eine kompakte, geschlossene Geometrie mit Bodennuten, um eine kontrollierte konvektive Umgebung zu schaffen. Dieses Design minimiert den Dampftransportweg und gewährleistet eine gleichmäßige chemische Verteilung und hohe Gleichmäßigkeit über den gesamten Antimon-Dünnfilm.

Die Mechanik des Graphitbox-Designs

Um zu verstehen, warum dieses spezielle Design bessere Ergebnisse liefert, müssen wir betrachten, wie die physikalische Struktur den chemischen Transport von Schwefel beeinflusst.

Kontrollierte Quellverteilung

Die Basis der Box verfügt über rechteckige Rillen.

Diese Rillen dienen nicht nur zur Lagerung; sie gewährleisten die gleichmäßige Platzierung des Schwefelpulvers. Durch die gleichmäßige Verteilung des Ausgangsmaterials über den Boden verhindert das Design lokalisierte Spitzen in der Schwefelkonzentration, die zu ungleichmäßigen Reaktionsraten führen könnten.

Verkürzter Dampftransportweg

Die Antimonfilmprobe wird direkt über dem Schwefelpulver positioniert.

In größeren oder offenen Systemen muss der Dampf erhebliche Distanzen zurücklegen, was oft zu Dissipation oder Abkühlung führt. Dieses kompakte Design verkürzt den Kontaktweg drastisch und stellt sicher, dass der Dampf den metallischen Film mit maximalem Reaktionspotenzial erreicht.

Verbesserte konvektive Wechselwirkung

Die Struktur ist explizit geschlossen und kompakt.

Diese Eindämmung zwingt den aufsteigenden Schwefeldampf, durch konvektive Wechselwirkung mit dem Film zu interagieren. Anstatt sich auf passive Diffusion in einer großen Kammer zu verlassen, erzwingt die Box eine direkte Wechselwirkung zwischen dem Reaktanten und dem Substrat.

Die Auswirkungen auf die Filmqualität

Das physikalische Design überträgt sich direkt auf die chemische Qualität des Endprodukts.

Gewährleistung der chemischen Gleichmäßigkeit

Das Hauptergebnis dieses Designs ist die chemische Gleichmäßigkeit.

Da die Schwefelquelle gleichmäßig verteilt ist und der Transportweg kurz und direkt ist, erhält die gesamte Oberfläche des Antimonfilms einen konstanten Fluss von Schwefeldampf. Dies eliminiert Gradienten, bei denen einige Teile des Films über-sulfidiert sein könnten, während andere metallisch bleiben.

Erhöhung der Reaktionseffizienz

Die direkte vertikale Ausrichtung ermöglicht eine effizientere Reaktion.

Durch die Reduzierung des Volumens, das der Dampf vor dem Kontakt mit der Probe füllen muss, verschwendet das System weniger Schwefel und erreicht die notwendigen Reaktionsbedingungen schneller als nicht optimierte Aufbauten.

Verständnis der Kompromisse

Während das Design der Graphitbox erhebliche Vorteile für Gleichmäßigkeit und Effizienz bietet, führt es zu spezifischen Einschränkungen, die seiner Geometrie inhärent sind.

Volumenbeschränkungen

Die Wirksamkeit dieses Designs beruht auf seiner Kompaktheit.

Dies impliziert eine physische Grenze für die Größe der zu verarbeitenden Proben. Die Skalierung dieses spezifischen "Kurzweg"-Designs auf deutlich größere Substrate kann eine Änderung der Geometrie erfordern, was die beschriebene konvektive Effizienz negativ beeinflussen könnte.

Ausrichtungssensitivität

Das System ist darauf angewiesen, dass die Probe direkt über den Rillen positioniert ist.

Diese vertikale Ausrichtung ist entscheidend. Jede Fehlausrichtung oder Neigung der Probe relativ zu den Rillen könnte die Gleichmäßigkeit des Dampfflusses stören und die Vorteile des Rillendesigns zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Die Graphitbox ist ein Spezialwerkzeug, das entwickelt wurde, um spezifische Probleme in Bezug auf Gleichmäßigkeit und Transport zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Filmhomogenität liegt: Verlassen Sie sich auf das rechteckige Rillendesign, um sicherzustellen, dass die Schwefelquelle gleichmäßig unter der gesamten Probenoberfläche verteilt ist.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsgeschwindigkeit liegt: Nutzen Sie die kompakte, geschlossene Struktur, um die Dampfreisezeit zu minimieren und den konvektiven Transfer zu maximieren.

Letztendlich verwandelt die Graphitbox die Sulfidierung von einem chaotischen Dampfprozess in eine kontrollierte, lineare Interaktion, die hochwertige Antimon-Dünnfilme garantiert.

Zusammenfassungstabelle:

| Merkmal | Designelement | Nutzen für die Sulfidierung |

|---|---|---|

| Quellverteilung | Rechteckige Rillen am Boden | Gewährleistet gleichmäßige Schwefeldampfkonzentration |

| Transportweg | Vertikale Probenpositionierung | Verkürzt die Dampfreiseentfernung für schnellere Reaktionen |

| Umgebung | Kompakte, geschlossene Kammer | Verbessert die konvektive Wechselwirkung und verhindert Dissipation |

| Ausgabequalität | Kontrollierte Geometrie | Erzielt überlegene chemische Gleichmäßigkeit und Filmhomogenität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Sulfidierung erfordert mehr als nur hohe Temperaturen; sie erfordert eine kontrollierte Umgebung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um spezielle Graphitbox-Geometrien für Ihre einzigartigen Dünnfilm-Bedürfnisse zu berücksichtigen. Ob Sie Sb-basierte Halbleiter skalieren oder Laborreaktionen optimieren, unser Ingenieurteam stellt sicher, dass Sie den richtigen Hochtemperatur-Ofen für perfekte chemische Gleichmäßigkeit haben.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Können Aluminiumoxid-Keramik-Ofenrohre wiederverwendet werden? Maximierung der Kosteneinsparungen und Sicherheit

- Welche Rolle spielt ein Graphittiegel beim Rührgießen von Al2214-Hybridverbundwerkstoffen? Optimieren Sie Ihren Schmelzprozess

- Welche Faktoren sollten bei der Auswahl eines Aluminiumoxid-Keramikofenrohrs berücksichtigt werden? Gewährleistung von Sicherheit und Leistung in Hochtemperaturprozessen

- Wie beeinflusst die Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern die thermische Verarbeitung in einem Laborofen?

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation

- Wie beeinflusst ein Stickstoffdüsensystem die Qualität von Bauteilen? Optimierung der Kühlung für strukturelle Integrität

- Wie wirken sich Kohlefaser-Verbundwerkstoff-Förderbänder auf die Ausbreitung von Lötpasten aus? Erreichen Sie präzise Gelenkstabilität