Ein Stickstoffdüsensystem bestimmt die Bauteilqualität, indem es die Geschwindigkeit und Gleichmäßigkeit der Wärmeentfernung durch erzwungene Konvektion steuert. Durch die Einleitung von Hochdruckstickstoff direkt in den Ofen steuert das System die Kühlgeschwindigkeit über verschiedene Geometrien hinweg, was der wichtigste Faktor zur Verhinderung von physikalischen Verformungen und internen strukturellen Ungleichgewichten ist.

Die Kernfunktion eines Stickstoffdüsensystems besteht darin, eine kontrollierte Umgebung für eine schnelle Kühlung durch konvektiven Wärmeaustausch zu schaffen. Sein Erfolg hängt von der Balance der Kühlgeschwindigkeiten über verschiedene Wandstärken hinweg ab, um Verzug und die nachteilige Umverteilung von Eigenspannungen zu verhindern.

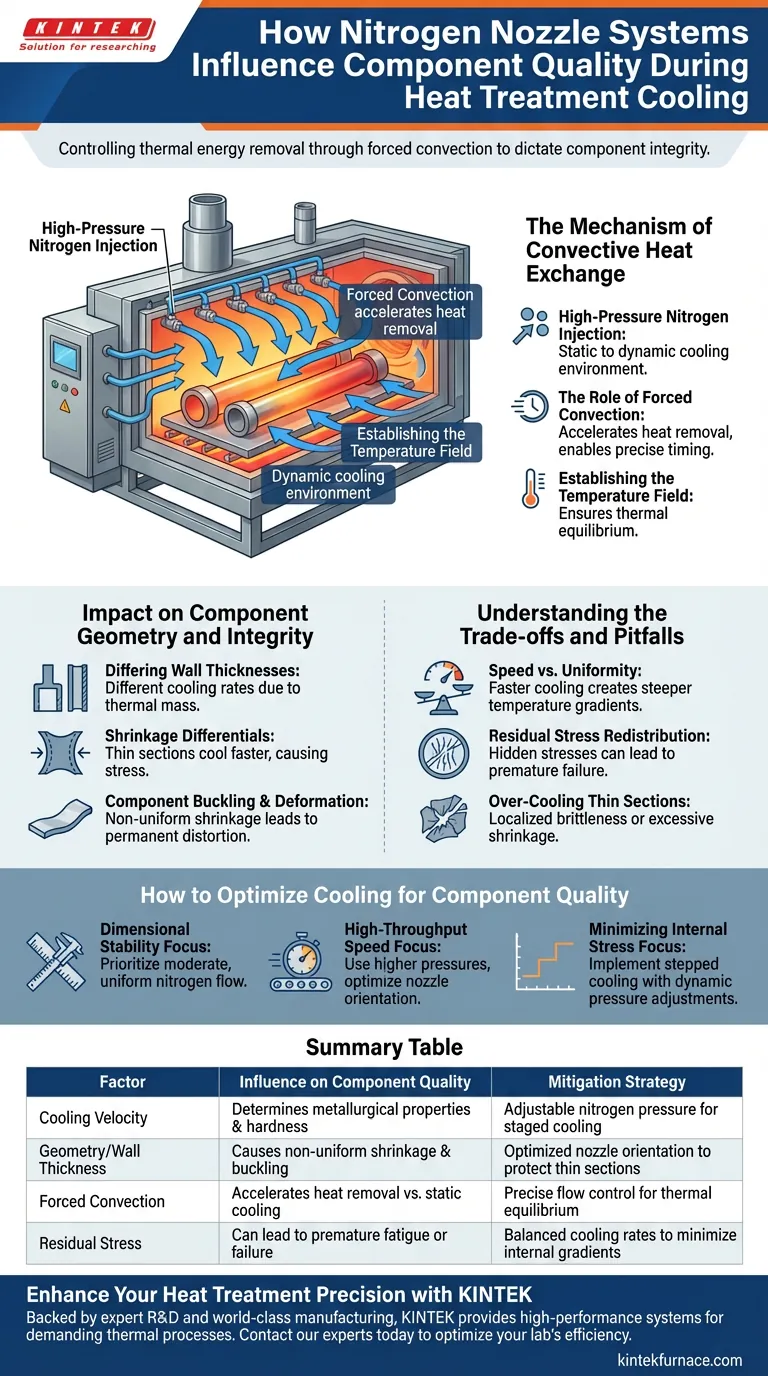

Der Mechanismus des konvektiven Wärmeaustauschs

Hochdruck-Stickstoffeinleitung

Das System arbeitet, indem es Hochdruck-Stickstoffgas in die beheizte Ofenumgebung einleitet. Dieser Prozess verwandelt eine statische Kühlumgebung in eine dynamische, in der das Gas als Medium für eine schnelle Energieübertragung dient.

Die Rolle der erzwungenen Konvektion

Erzwungene Konvektion tritt auf, wenn der Stickstoff über die Oberflächen der heißen Bauteile strömt. Diese Bewegung beschleunigt die Wärmeentfernung im Vergleich zur natürlichen Strahlung oder statischen Kühlung erheblich und ermöglicht die präzise Zeitsteuerung, die in bestimmten Wärmebehandlungszyklen erforderlich ist.

Einstellung des Temperaturfeldes

Die Anordnung und der Druck der Düsen erzeugen ein spezifisches Temperaturfeld im Ofen. Ein gut konzipiertes System stellt sicher, dass der Stickstoff alle Oberflächen des Bauteils erreicht und versucht, während des schnellen Temperaturabfalls ein möglichst gleichmäßiges thermisches Gleichgewicht aufrechtzuerhalten.

Auswirkungen auf die Bauteilgeometrie und -integrität

Die Herausforderung unterschiedlicher Wandstärken

Große Bauteile weisen oft komplexe Geometrien mit sowohl dünnwandigen Abschnitten als auch dicken, dichten Kernen auf. Stickstoffdüsen müssen sorgfältig gesteuert werden, da diese unterschiedlichen Bereiche aufgrund ihrer thermischen Masse von Natur aus Wärme mit unterschiedlichen Geschwindigkeiten abgeben.

Schrumpfdifferenziale

Wenn der Stickstofffluss zu aggressiv oder schlecht gerichtet ist, kühlen sich dünne Abschnitte viel schneller ab und schrumpfen stärker als der dicke Kern. Diese unterschiedliche Schrumpfungsrate ist die Hauptursache für physikalische Defekte während der Kühlphase.

Bauteilverzug und -verformung

Wenn die Schrumpfung ungleichmäßig ist, kann die daraus resultierende mechanische Spannung dazu führen, dass sich das Bauteil verzieht oder verformt. Diese bleibende Verformung macht hochpräzise Bauteile oft unbrauchbar, da sie die Maßhaltigkeit nicht mehr erfüllen.

Verständnis der Kompromisse und Fallstricke

Geschwindigkeit vs. Gleichmäßigkeit

Der Hauptkompromiss bei der Stickstoffkühlung ist die Balance zwischen Kühlgeschwindigkeit und thermischer Gleichmäßigkeit. Während eine schnellere Kühlung gewünschte metallurgische Eigenschaften erzielen kann, erhöht sie das Risiko, einen steilen Temperaturgradienten zu erzeugen, der zu Rissen oder Verzug führt.

Umverteilung von Eigenspannungen

Selbst wenn sich ein Bauteil nicht sichtbar verzieht, kann eine unsachgemäße Kühlung zu einer Umverteilung von Eigenspannungen führen. Diese inneren Spannungen können verborgen bleiben, bis das Bauteil im Einsatz ist, und potenziell zu vorzeitiger Ermüdung oder unerwartetem Versagen führen.

Überkühlung dünner Abschnitte

Ein häufiger Fehler ist die ausschließliche Konzentration auf die Kühlungsanforderungen des dicksten Teils des Bauteils. Dies führt oft zur Überkühlung dünnerer Abschnitte, was zu lokaler Sprödigkeit oder übermäßiger Schrumpfung führen kann.

Optimierung der Kühlung für die Bauteilqualität

Anwendung von Systemen auf Ihr Projekt

Um die höchste Bauteilqualität zu gewährleisten, muss das Stickstoffdüsensystem auf die spezifische Geometrie der behandelten Teile abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie einen moderateren, gleichmäßigeren Stickstofffluss, der die Temperaturdifferenz zwischen dünnen und dicken Abschnitten minimiert.

- Wenn Ihr Hauptaugenmerk auf hoher Durchsatzgeschwindigkeit liegt: Verwenden Sie höhere Drücke, stellen Sie aber sicher, dass die Düsenorientierung optimiert ist, um direkten Aufprall auf dünnwandige Bereiche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung innerer Spannungen liegt: Implementieren Sie einen gestuften Kühlansatz, bei dem der Stickstoffdruck dynamisch angepasst wird, damit die Kerntemperatur mit der Oberfläche "aufholen" kann.

Die Präzision eines Stickstoffdüsensystems ist der ultimative Schutz gegen thermische Ungleichgewichte, die die strukturelle Integrität von wärmebehandelten Bauteilen beeinträchtigen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Bauteilqualität | Abhilfestrategie |

|---|---|---|

| Kühlgeschwindigkeit | Bestimmt metallurgische Eigenschaften und Härte. | Einstellbarer Stickstoffdruck für gestufte Kühlung. |

| Geometrie/Wandstärke | Verursacht ungleichmäßige Schrumpfung und Verzug. | Optimierte Düsenorientierung zum Schutz dünnwandiger Bereiche. |

| Erzwungene Konvektion | Beschleunigt die Wärmeentfernung im Vergleich zur statischen Kühlung. | Präzise Flussregelung zur Aufrechterhaltung des thermischen Gleichgewichts. |

| Eigenspannung | Kann zu vorzeitiger Ermüdung oder Versagen führen. | Ausgeglichene Kühlraten zur Minimierung interner Gradienten. |

Verbessern Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass thermische Ungleichgewichte die Integrität Ihrer Bauteile beeinträchtigen. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Prozesse entwickelt wurden. Unsere anpassbaren Hochtemperatur-Laböfen stellen sicher, dass Ihre spezifischen Kühl- und Heizungsanforderungen mit beispielloser Genauigkeit erfüllt werden.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Materialergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Zweck der Konfiguration eines Heißgasfilters in einem katalytischen Hydropyrolyse (CHP)-Prozess? Gewährleistung der Reaktionslebensdauer

- Wie funktionieren Vakuumfiltrationssysteme bei der industriellen Schlammentwässerung? Erzielen Sie eine effiziente Flüssig-Fest-Trennung

- Was sind die Vorteile der Verwendung von Graphit für die Sb2S3-Sulfidierung? Verbesserung der thermischen Präzision und Sicherheit

- Wie kann die Temperaturbeständigkeit von Aluminiumoxid-Keramikrohren beurteilt werden? Sichern Sie die langfristige Zuverlässigkeit in Ihrem Labor

- Welche Bedeutung haben hochpräzise Massendurchflussregler beim Testen von NiFe2O4? Gewährleistung der Datenintegrität

- Warum wird ein Labor-Vakuumtrockenschrank für zurückgewonnenes Ruß verwendet? Erhaltung der rCB-Integrität und Porenstruktur

- Warum ist die Verwendung von Gießpulver beim Schmelzen von Aluminiumlegierungen notwendig? Schützen Sie Ihre chemische Integrität

- Was ist die Hauptfunktion eines Aluminiumoxid-Tiegels beim Wachstum von CsV3Sb5? Gewährleistung hoher Reinheit und thermischer Stabilität