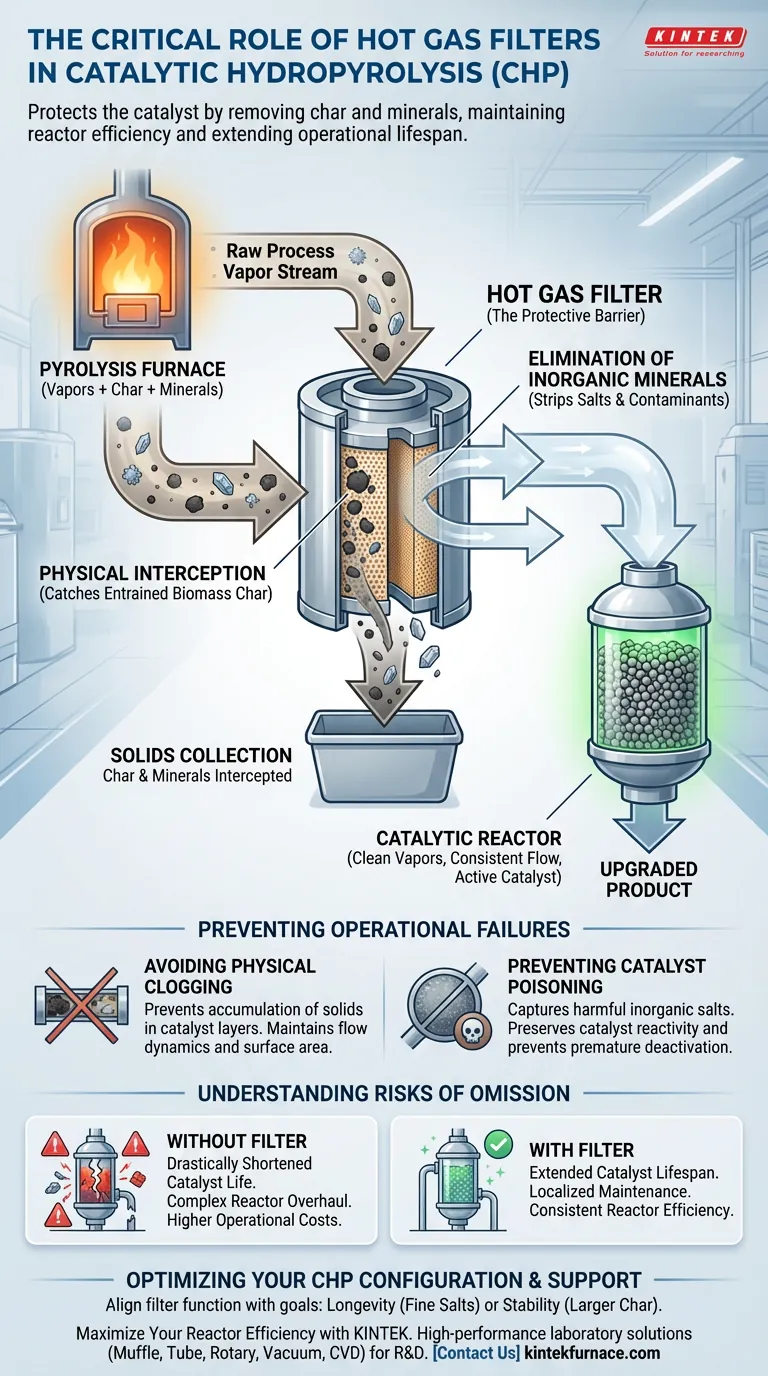

Der strategische Zweck eines Heißgasfilters in einem katalytischen Hydropyrolyse (CHP)-Prozess besteht darin, als kritische Schutzbarriere zwischen dem Pyrolyseofen und dem katalytischen Reaktor zu fungieren. Seine Hauptfunktion besteht darin, mitgerissenen Biomassekoks und anorganische Mineralien aus dem Dampfstrom physikalisch abzufangen und zu entfernen, bevor sie in das Katalysatorbett gelangen können.

Kernbotschaft Durch die Entfernung von Feststoffpartikeln und anorganischen Salzen aus den Pyrolysedämpfen verhindert der Heißgasfilter eine physikalische Verstopfung und chemische Vergiftung des Katalysators. Diese Komponente ist unerlässlich für die Aufrechterhaltung der Reaktoreffizienz und die Verlängerung der Betriebslebensdauer des Katalysators erheblich.

Die Mechanik des Katalysatorschutzes

Physikalisches Abfangen von Feststoffen

Während des Pyrolyseprozesses erzeugt der Ofen Dämpfe, die zur Aufwertung bestimmt sind. Dieser Prozess erzeugt jedoch auch feste Nebenprodukte, insbesondere mitgerissenen Biomassekoks.

Der Heißgasfilter ist direkt nach dem Ofen positioniert, um diese Feststoffe aufzufangen. Dadurch wird sichergestellt, dass nur die gasförmigen Dämpfe zur empfindlichen nachgeschalteten Ausrüstung gelangen.

Entfernung von anorganischen Mineralien

Biomasse-Rohstoffe enthalten von Natur aus verschiedene anorganische Mineralien und Salze. Diese Materialien werden mit den Prozessdämpfen mitgeführt und stellen eine erhebliche Gefahr für die chemische Stabilität des Systems dar.

Der Filter trennt diese anorganischen Elemente effektiv vom Dampf. Diese Trennung ist entscheidend für die Gesundheit der nachfolgenden chemischen Reaktion.

Vermeidung von Betriebsausfällen

Vermeidung von physikalischen Verstopfungen

Wenn Feststoffpartikel in den Reaktor gelangen, sammeln sie sich in den Katalysatorschichten an. Diese Ansammlung verursacht physikalische Verstopfungen, die den Fluss einschränken und die für die Reaktion verfügbare Oberfläche verringern.

Durch die vorgelagerte Entfernung dieser Partikel erhält der Filter die strukturelle Integrität des Katalysatorbetts. Dies gewährleistet konsistente Strömungsdynamiken durch den Reaktor.

Verhinderung von Katalysatorvergiftung

Die in der Biomasse vorhandenen anorganischen Salze sind chemisch schädlich für den Katalysator. Wenn sie mit den aktiven Zentren des Katalysators in Kontakt kommen, verursachen sie eine "Vergiftung", die das Material dauerhaft desaktiviert.

Der Heißgasfilter mindert dieses Risiko, indem er Salze einfängt, bevor sie den Reaktor erreichen. Dies bewahrt die Reaktivität des Katalysators und verhindert einen vorzeitigen Ausfall.

Verständnis der Risiken der Auslassung

Der Kompromiss zwischen Komplexität und Langlebigkeit

Die Einbeziehung eines Heißgasfilters fügt dem CHP-Prozesskonfigurationsschritt hinzu. Das Weglassen dieser Komponente setzt den Reaktor jedoch unmittelbaren Kontaminationsrisiken aus.

Ohne diese Filtration tauscht das System eine einfachere Anfangseinrichtung gegen eine drastisch verkürzte Katalysatorlebensdauer ein. Die Betriebskosten für den häufigen Katalysatorwechsel übersteigen bei weitem die Komplexität der Wartung des Filters.

Verlagerung des Wartungsfokus

Der Filter konzentriert absichtlich das Abfallmaterial (Koks und Mineralien) an einem Ort. Dies lokalisiert die Wartungsarbeiten auf die Filtereinheit und nicht auf das komplexe Reaktorbett.

Wenn Verunreinigungen diese Stufe umgehen dürfen, würden sie sich im gesamten Reaktor verteilen. Dies würde eine überschaubare Reinigungsaufgabe in eine kritische Systemüberholung verwandeln.

Optimierung Ihrer CHP-Konfiguration

Um sicherzustellen, dass Ihr katalytischer Hydropyrolyse-Prozess effektiv abläuft, müssen Sie die Funktion des Filters mit Ihren betrieblichen Zielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass der Filter für die Erfassung feiner anorganischer Salze ausgelegt ist, um eine chemische Vergiftung des Katalysators zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Priorisieren Sie die Entfernung größerer mitgerissener Koks-Partikel, um Druckaufbau und physikalische Verstopfungen der Katalysatorschichten zu verhindern.

Die Implementierung eines robusten Heißgasfilters ist der wirksamste mechanische Schritt, den Sie unternehmen können, um die Chemie Ihres Reaktors zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Rolle im CHP-Prozess | Auswirkung auf den Katalysator |

|---|---|---|

| Physikalisches Abfangen | Entfernt mitgerissenen Biomassekoks und Feststoffe | Verhindert Bettverstopfung und Flussbeschränkung |

| Mineralentfernung | Entfernt anorganische Salze und Mineralien aus dem Dampf | Verhindert chemische Vergiftung und Deaktivierung |

| Systemwartung | Konzentriert Abfall an einem zugänglichen Ort | Reduziert Reaktorausfallzeiten und Überholungskosten |

| Flussoptimierung | Stellt sicher, dass sauberer Dampfstrom in den Reaktor eintritt | Erhält die konsistente Reaktionsfläche |

Maximieren Sie Ihre Reaktoreffizienz mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet leistungsstarke Laborlösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unser umfangreiches Sortiment umfasst Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an die einzigartigen Anforderungen Ihrer katalytischen Hydropyrolyse- oder Hochtemperaturprozesse angepasst werden können.

Schützen Sie Ihren Katalysator und optimieren Sie Ihre Abläufe noch heute. Kontaktieren Sie jetzt unsere Spezialisten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Hoda Shafaghat, Olov Öhrman. Customized Atmospheric Catalytic Hydropyrolysis of Biomass to High-Quality Bio-Oil Suitable for Coprocessing in Refining Units. DOI: 10.1021/acs.energyfuels.3c05078

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum werden Keramikbehälter mit feuerfesten Tonabdichtungen beim nicht-oxidativen Sintern von Nickelverbundwerkstoffen verwendet?

- Warum ist ein Massendurchflussregler (MFC) für CDM-Tests notwendig? Gewährleistung präziser kinetischer Daten und Katalysatorleistung

- Was ist der Zweck der Verwendung einer Isolierschicht bei CCCM-Wärmeleitfähigkeitsprüfungen? Sicherstellung der Genauigkeit des 1D-Wärmeflusses

- Was sind die Vorteile der Verwendung von hochreinem Graphit für transient exotherme Schweißformen? Präzision & Reine Verbindung

- Wie werden Laboröfen bei der Materialherstellung eingesetzt? Entriegeln Sie präzise Kontrolle für fortschrittliche Materialien

- Wie beeinflusst das Design von Hochreinaluminiumoxid-Kapillaren die Blasenbildung? Optimierung der Oberflächenspannungsgenauigkeit

- Warum ist die Verwendung von hochreinem Aluminiumoxid-Tiegeln für das Sintern von Hydroxylapatit notwendig? Gewährleistung der chemischen Phasenreinheit

- Welche Rolle spielt eine hochreine Graphitform bei der SPS von TiB2-SiC? Einblicke in die Materialverdichtung durch Experten