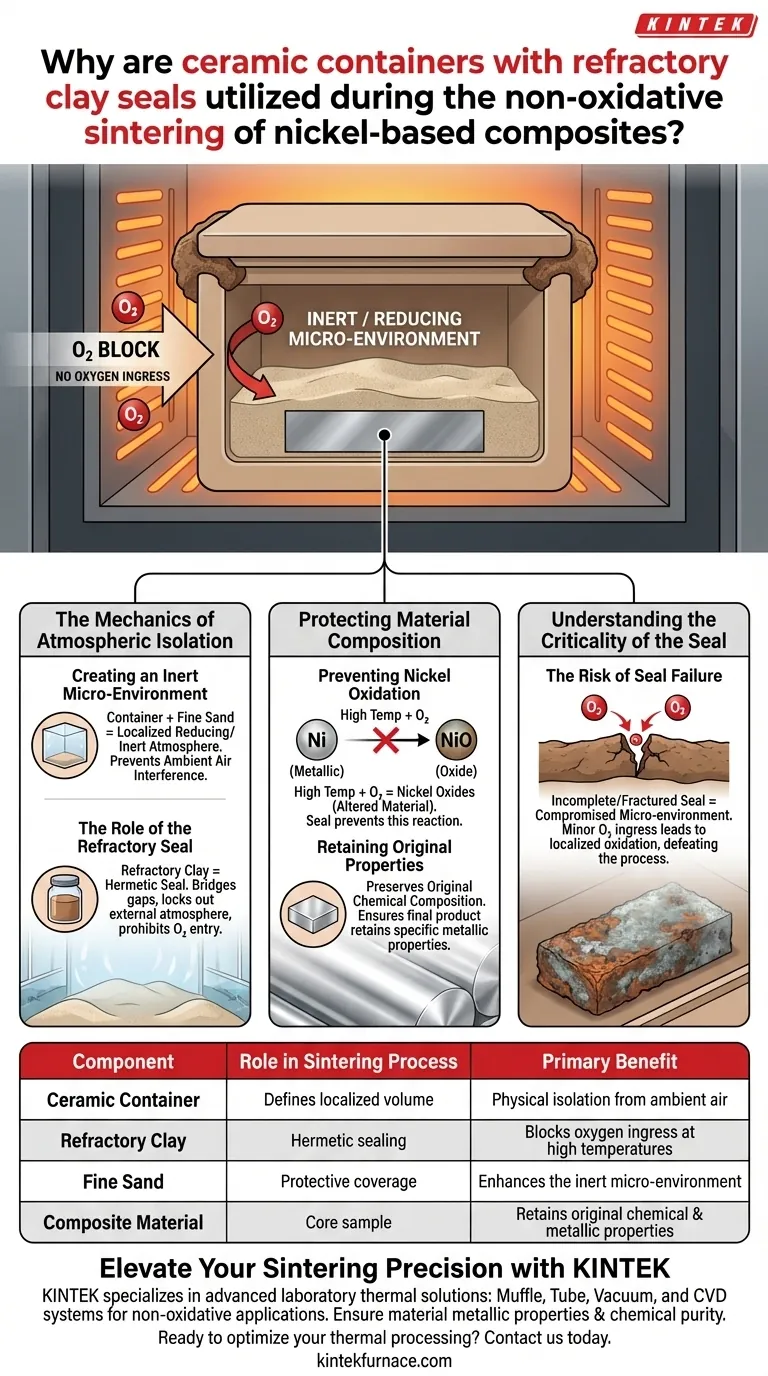

Keramikbehälter, die mit feuerfestem Ton abgedichtet sind, sind entscheidende Werkzeuge zur Schaffung einer schützenden Mikroumgebung. Diese Baugruppe, die oft in Verbindung mit einer feinen Sandabdeckung verwendet wird, isoliert den nickelbasierten Verbundwerkstoff physikalisch von der umgebenden Luft. Durch die Schaffung dieser Barriere verhindert die Anordnung, dass atmosphärischer Sauerstoff während des Hochtemperatursinterprozesses das Material erreicht.

Durch den Ausschluss von Sauerstoff sorgt diese Konfiguration für eine lokalisierte reduzierende oder inerte Atmosphäre. Dies stellt sicher, dass das Nickel in seinem metallischen Zustand verbleibt und der Verbundwerkstoff seine ursprüngliche chemische Zusammensetzung beibehält.

Die Mechanik der atmosphärischen Isolation

Schaffung einer inerten Mikroumgebung

Die Hauptfunktion des Keramikbehälters besteht darin, ein bestimmtes Volumen um die Verbundwerkstoffe herum zu definieren.

In Kombination mit Abdeckmaterialien wie feinem Sand fördert der Behälter eine lokalisierte Atmosphäre, die reduzierend oder inert ist. Diese Trennung ist unerlässlich für Prozesse, die ohne Einwirkung von Umgebungsluft ablaufen müssen.

Die Rolle der feuerfesten Abdichtung

Feuerfester Ton dient als hermetische Abdichtung für dieses Isolationssystem.

Er überbrückt alle Lücken in der Behälterbaugruppe und schließt effektiv die äußere Atmosphäre aus. Diese Abdichtung stellt sicher, dass atmosphärischer Sauerstoff strengstens daran gehindert wird, in die Sinterzone einzudringen.

Schutz der Materialzusammensetzung

Verhinderung von Nickeloxidation

Metallisches Nickel ist bei Einwirkung der für das Sintern erforderlichen hohen Temperaturen sehr anfällig für Oxidation.

Wenn Sauerstoff mit dem erhitzten Material in Kontakt käme, würde er mit dem Nickel zu Oxiden reagieren. Diese Reaktion würde das Material grundlegend verändern und ihm seine metallischen Eigenschaften entziehen.

Beibehaltung der ursprünglichen Eigenschaften

Das ultimative Ziel der Verwendung dieser abgedichteten Konfiguration ist die Erhaltung der ursprünglichen chemischen Zusammensetzung des Verbundwerkstoffs.

Durch die erfolgreiche Blockierung der Oxidation stellt der Prozess sicher, dass das Endprodukt die spezifischen metallischen Eigenschaften behält, die für das Design vorgesehen sind.

Verständnis der Kritikalität der Abdichtung

Das Risiko eines Dichtungsversagens

Die Wirksamkeit des gesamten Prozesses hängt von der Integrität der feuerfesten Tonanwendung ab.

Wenn die Abdichtung unvollständig ist oder bricht, wird die inerte Mikroumgebung beeinträchtigt. Selbst geringes Eindringen von Sauerstoff kann zu lokaler Oxidation führen und den Zweck des nicht-oxidativen Sinterprozesses vereiteln.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterprozesses zu gewährleisten, berücksichtigen Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die feuerfeste Tonabdichtung kontinuierlich und robust ist, um jegliche Wechselwirkung mit atmosphärischem Sauerstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Verlassen Sie sich auf diese abgedichtete Behältermethode, um die metallische Nickelphase zu erhalten, die für die mechanischen Eigenschaften des Verbundwerkstoffs unerlässlich ist.

Eine effektive Isolation ist der wichtigste Faktor für die Erhaltung der Integrität von nickelbasierten Verbundwerkstoffen bei hohen Temperaturen.

Zusammenfassungstabelle:

| Komponente | Rolle im Sinterprozess | Hauptvorteil |

|---|---|---|

| Keramikbehälter | Definiert lokalisiertes Volumen | Physikalische Isolation von Umgebungsluft |

| Feuerfester Ton | Hermetische Abdichtung | Blockiert Sauerstoffeintritt bei hohen Temperaturen |

| Feiner Sand | Schutzabdeckung | Verbessert die inerte Mikroumgebung |

| Verbundwerkstoff | Kernprobe | Behält ursprüngliche chemische und metallische Eigenschaften bei |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Die Erhaltung der Integrität von nickelbasierten Verbundwerkstoffen erfordert mehr als nur hohe Temperaturen – sie erfordert eine vollständige atmosphärische Kontrolle. KINTEK ist spezialisiert auf fortschrittliche thermische Laborlösungen und bietet fachmännisch entwickelte Muffel-, Röhren-, Vakuum- und CVD-Systeme für nicht-oxidative Anwendungen.

Ob Sie kundenspezifische Hochtemperaturöfen oder forschungs- und entwicklungsgestützte Fertigungsunterstützung benötigen, unser Team stellt sicher, dass Ihre Materialien ihre metallischen Eigenschaften und chemische Reinheit behalten.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die Präzisionsausrüstung von KINTEK Ihre einzigartigen Laboranforderungen unterstützen kann.

Visuelle Anleitung

Referenzen

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst das geometrische Design eines Probierkorbs die Messgenauigkeit bei der thermogravimetrischen Analyse?

- Wie sollten erhitzte Tiegel nach einem Experiment gehandhabt werden? Sicherstellung genauer Ergebnisse und Vermeidung von Beschädigungen

- Wie hoch ist die empfohlene Abkühlrate für das Aluminiumoxid-Ofenrohr? Vermeidung von thermischem Schock und Verlängerung der Rohundlebensdauer

- Warum wird ein Labor-Vakuumtrockenschrank für Al2O3/TiC/SiC(w)-Mischschlämme bevorzugt? Verhindert Oxidation & Agglomeration

- Was sind die strukturellen Funktionen des doppelwandigen Quarzglaskolbens? Optimierung der Magnesiumlegierungs-Dampfanalyse

- Warum werden Aluminiumoxid-Liner und Quarzschiffchen als Verbrauchsmaterialien für das Sintern von Mondboden-Simulanten ausgewählt? Schlüsselrollen der Materialien

- Welche Funktion erfüllt eine Planetenkugelmühle bei der Synthese von LiFePO4/C? Optimierung der Leitfähigkeit von Batteriematerialien

- Was ist die Funktion eines hochpräzisen Massendurchflussreglers (MFC) bei der Abscheidung von CdS-Nanodrähten aus der Gasphase?