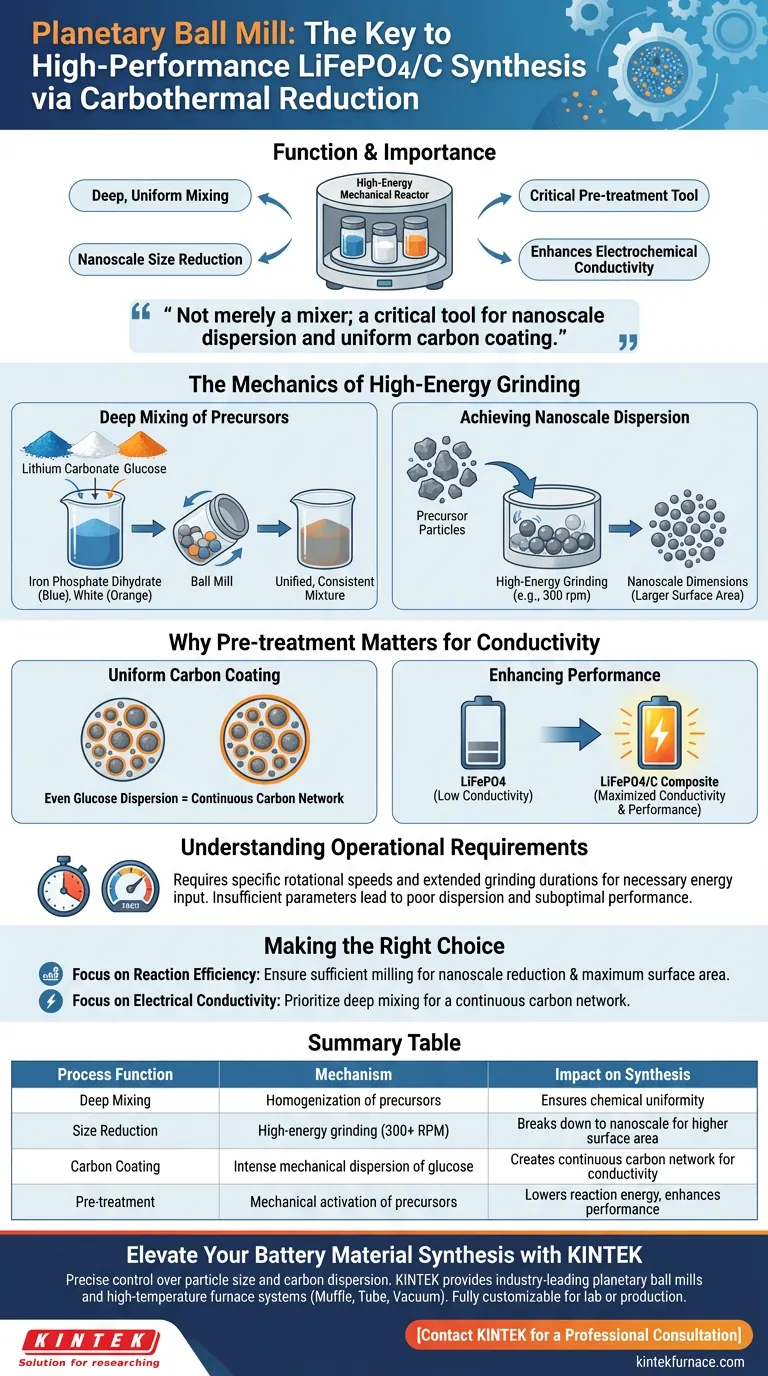

Im Kontext der carbothermischen Reduktionssynthese fungiert die Planetenkugelmühle als hochenergetischer mechanischer Reaktor, der darauf ausgelegt ist, eine tiefe, gleichmäßige Vermischung von Eisenphosphatdihydrat, Lithiumcarbonat und Glukose zu erreichen. Durch den Betrieb bei spezifischen hohen Drehzahlen, wie z. B. 300 U/min, unterwirft die Mühle diese Vorläufermaterialien intensiven Mahlkräften. Dieser Prozess reduziert die Partikelgröße auf den Nanobereich und stellt sicher, dass die Kohlenstoffquelle vor der thermischen Reaktion innig mit den aktiven Materialien vermischt wird.

Die Planetenkugelmühle ist nicht nur ein Mischer; sie ist ein kritisches Vorbehandlungswerkzeug, das Nanodispersion und gleichmäßige Kohlenstoffbeschichtung ermöglicht und direkt die verbesserte elektrochemische Leitfähigkeit für Hochleistungsbatterien bereitstellt.

Die Mechanik des Hochenergie-Mahlens

Tiefe Vermischung der Vorläufermaterialien

Die Hauptfunktion der Planetenkugelmühle ist die Homogenisierung der Rohmaterialien: Eisenphosphatdihydrat, Lithiumcarbonat und Glukose.

Standard-Mischmethoden erreichen oft nicht die für effiziente chemische Reaktionen bei der Festkörpersynthese erforderliche Innigkeit.

Die Kugelmühle überwindet dies, indem sie diese unterschiedlichen Verbindungen zu einer einheitlichen, konsistenten Mischung zwingt.

Erreichen der Nanodispersion

Die Mühle nutzt hochenergetisches Mahlen, um die Partikel der Vorläufermaterialien physikalisch zu zerkleinern.

Durch den Betrieb bei optimierten Drehzahlen (z. B. 300 U/min) über längere Zeiträume reduziert die mechanische Kraft die Materialien auf Nanodimensionen.

Diese Reduzierung der Partikelgröße erzeugt eine deutlich größere Oberfläche, die für die nachfolgende chemische Reaktion entscheidend ist.

Warum Vorbehandlung für die Leitfähigkeit wichtig ist

Gleichmäßige Kohlenstoffbeschichtung

Bei der Methode der carbothermischen Reduktion dient Glukose als Kohlenstoffquelle.

Die Planetenkugelmühle stellt sicher, dass diese Glukose gleichmäßig auf den Eisen- und Lithiumvorläufern dispergiert wird.

Diese tiefe Vermischung führt zu einer gleichmäßigen Kohlenstoffbeschichtung auf den Endpartikeln, anstatt zu isolierten Kohlenstoffflecken.

Verbesserung der elektrochemischen Leistung

LiFePO4 ist bekannt für seine natürlich geringe elektrische Leitfähigkeit.

Der Mahlprozess dient als entscheidender Vorbehandlungsschritt, um diese intrinsische Einschränkung zu beheben.

Durch die Gewährleistung von Nanodispersion und gleichmäßiger Beschichtung maximiert die Mühle die elektrochemische Leitfähigkeit des resultierenden LiFePO4/C-Kompositmaterials.

Verständnis der betrieblichen Anforderungen

Die Bedeutung spezifischer Parameter

Die Effektivität der Kugelmühle hängt stark von den Betriebsparametern ab.

Der Prozess erfordert spezifische Drehzahlen und längere Mahldauern, um die notwendige Energiezufuhr zu erreichen.

Unzureichende Geschwindigkeit oder Zeit führt zu schlechter Dispersion, was zu einem Batteriematerial mit suboptimaler Leitfähigkeit und Leistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer LiFePO4/C-Synthese zu maximieren, überlegen Sie, wie Sie den Mahlprozess anwenden:

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Stellen Sie sicher, dass die Mahldauer ausreicht, um alle Vorläufermaterialien auf den Nanobereich zu reduzieren und die für die carbothermische Reaktion verfügbare Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie die tiefe Vermischung von Glukose, um ein kontinuierliches, gleichmäßiges Kohlenstoffnetzwerk im gesamten Komposit zu gewährleisten.

Die Planetenkugelmühle ist die Brücke zwischen chemischen Rohstoffen und einem hochleitfähigen, elektrochemisch aktiven Batteriematerial.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf die Synthese |

|---|---|---|

| Tiefe Vermischung | Homogenisierung der Vorläufermaterialien (FePO4, Li2CO3, Glukose) | Gewährleistet chemische Gleichmäßigkeit und Reaktionseffizienz |

| Größenreduktion | Hochenergetisches Mahlen bei 300+ U/min | Zerkleinert Partikel auf den Nanobereich für höhere Oberfläche |

| Kohlenstoffbeschichtung | Intensive mechanische Dispersion von Glukose | Schafft ein kontinuierliches Kohlenstoffnetzwerk für überlegene Leitfähigkeit |

| Vorbehandlung | Mechanische Aktivierung von Vorläufermaterialien | Senkt die Reaktionsenergie und verbessert die elektrochemische Leistung |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzise Kontrolle über Partikelgröße und Kohlenstoffdispersion ist der Unterschied zwischen einer Standardbatterie und einer Hochleistungs-Energiezelle. KINTEK bietet branchenführende Planetenkugelmühlen und Hochtemperatur-Ofensysteme – einschließlich Muffel-, Rohr- und Vakuumöfen – die speziell für die anspruchsvollen Anforderungen der carbothermischen Reduktion von LiFePO4/C entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Sichern Sie sich noch heute eine gleichmäßige Beschichtung und Nanopräzision.

Kontaktieren Sie KINTEK für eine professionelle Beratung

Visuelle Anleitung

Referenzen

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was sind die technischen Anforderungen an den Quarzboot, der als Vorläuferbehälter beim CVD-Wachstum von 2D-In2Se3 verwendet wird?

- Warum wird ASTM A36 Stahlblech für Wärmebehandlungsöfen verwendet? Zuverlässige Festigkeit & Kosteneffizienz

- Was ist die Funktion eines In-situ-Heizhalters bei der Untersuchung von Peierls-Übergängen in NaRu2O4? Dynamische Laboreinblicke

- Warum ist das Vakuumversiegeln in hochreinen Quarzrohren für die Synthese von FexTaSe2 notwendig? Master Crystal Growth

- Welche Materialanforderungen gelten für ein Quarzboot in APVT? Sicherstellung des Wachstums von hochreinem Sb2Se3-Nanodraht

- Warum ist die Vakuum-Quarzrohr-Versiegelungstechnologie für die Synthese von ZnPS3-Kristallen erforderlich? Gewährleistung der chemischen Reinheit

- Was sind die Hauptbestandteile eines Laborofens? Wesentliche Teile für eine präzise Hochtemperaturverarbeitung

- Warum werden Aluminiumoxid-Boote für die Bi2Se3-Abscheidung verwendet? Gewährleistung einer hochreinen Synthese für topologische Isolatoren