Die technischen Anforderungen an ein Quarzboot beim CVD-Wachstum von 2D-In2Se3 konzentrieren sich auf leistungsstarke Materialeigenschaften und eine präzise räumliche Konfiguration. Insbesondere muss das Gefäß eine außergewöhnliche Hitzebeständigkeit und chemische Stabilität aufweisen, um Indiumoxid (In2O3) und Selen (Se) Pulver sicher aufzunehmen, ohne während der Hochtemperaturreaktion Verunreinigungen einzubringen.

Im Kontext des 2D-In2Se3-Wachstums ist das Quarzboot mehr als nur ein passiver Behälter; es ist ein Werkzeug zur Strömungssteuerung. Durch die Nutzung der Position des Bootes innerhalb der Temperaturgradienten des Ofens diktieren Sie effektiv die Verdampfungsraten und Dampfkonzentrationen, die für die Reaktion notwendig sind.

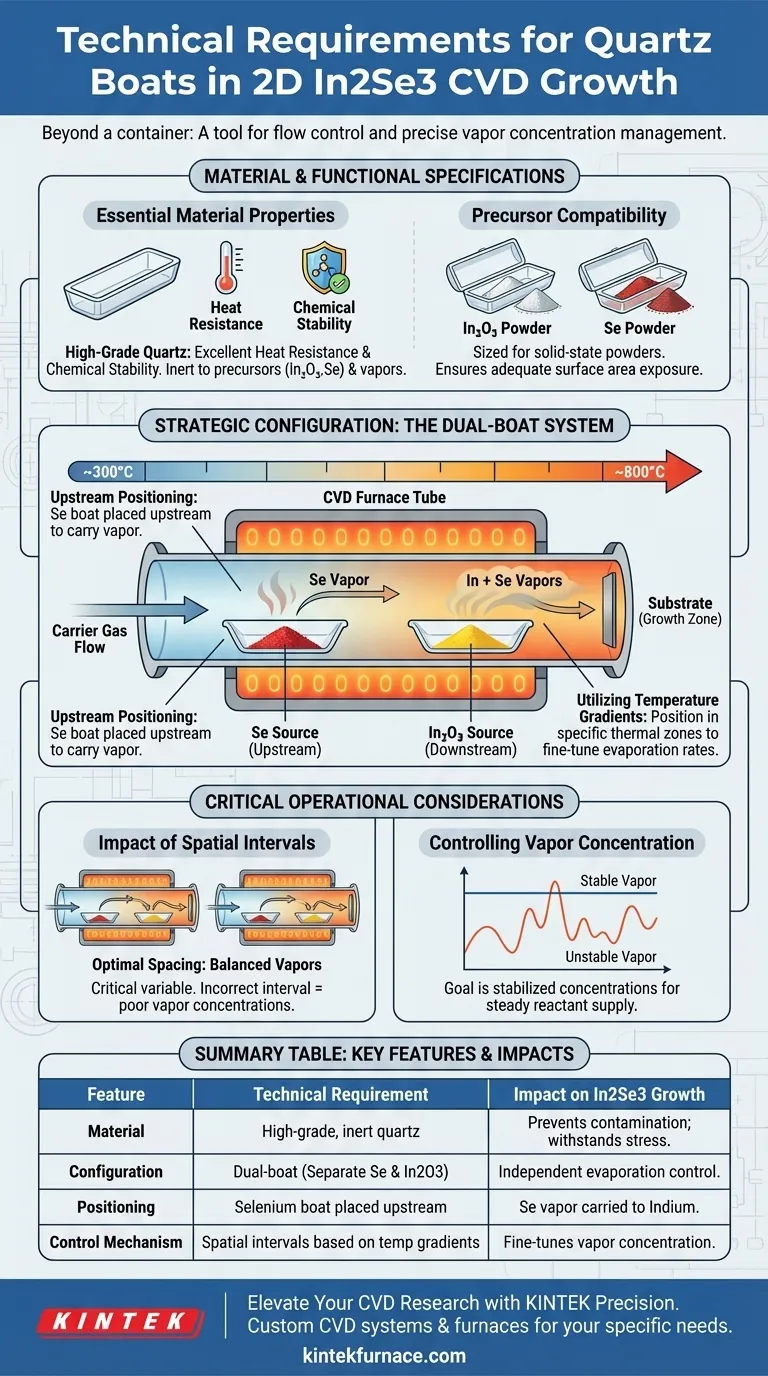

Material- und Funktionsspezifikationen

Wesentliche Materialeigenschaften

Um das Wachstum von In2Se3 zu erleichtern, muss das Boot aus hochwertigem Quarz gefertigt sein, der erheblichen thermischen Belastungen standhält.

Es muss auch eine ausgezeichnete chemische Stabilität aufweisen. Dies stellt sicher, dass das Boot inert bleibt und nicht mit den Vorläuferpulvern oder dem entstehenden Dampf reagiert.

Vorläuferkompatibilität

Die Boote werden speziell benötigt, um feste Vorläufer in Pulverform zu halten.

Für diesen Prozess müssen die Behälter so dimensioniert und geformt sein, dass sie Indiumoxid (In2O3) und Selen (Se) Pulver aufnehmen können, was eine ausreichende Oberflächenexposition während des Erhitzens ermöglicht.

Die strategische Konfiguration von Booten

Das Doppelboot-System

Für das erfolgreiche CVD-Wachstum dieses 2D-Materials ist die Verwendung von zwei separaten Quarzbooten erforderlich.

Die Isolierung der Vorläufer ermöglicht eine unabhängige Steuerung der Indium- und Selenquellen, anstatt sie in einem einzigen Gefäß zu mischen.

Vorgelagerte Positionierung

Die relative Position der Boote bestimmt den Fluss der Reaktanten. Das Quarzboot, das die Selenquelle enthält, muss vorgelagert positioniert werden.

Diese Platzierung stellt sicher, dass der Selendampf durch das Trägergas stromabwärts transportiert wird, um effektiv mit der Indiumquelle und dem Substrat zu interagieren.

Nutzung von Temperaturgradienten

Der physische Standort der Boote innerhalb des Ofenrohrs ist der primäre Mechanismus zur Reaktionskontrolle.

Durch die Platzierung der Boote in spezifischen Abständen nutzen Sie die natürlichen Temperaturgradienten des Ofens aus. Diese präzise Abstandshaltung ermöglicht es Ihnen, die Verdampfungsraten der verschiedenen Vorläufer basierend auf ihren spezifischen Verdampfungstemperaturen fein abzustimmen.

Kritische betriebliche Überlegungen

Die Auswirkungen von räumlichen Abständen

Der Abstand zwischen den beiden Quarzbooten ist eine kritische Variable, keine feste Konstante.

Wenn der Abstand falsch ist, erreichen die Vorläufer möglicherweise nicht gleichzeitig oder im richtigen Verhältnis ihre jeweiligen Verdampfungstemperaturen. Diese Fehlausrichtung führt zu schlechten Dampfkonzentrationen und fehlgeschlagenem Wachstum.

Kontrolle der Dampfkonzentration

Das ultimative Ziel der Bootkonfiguration ist die Stabilisierung der Dampfkonzentrationen.

Die Nutzung der Position des Bootes zur Steuerung der Verdampfungsraten gewährleistet eine stetige Zufuhr von Reaktanten und verhindert Probleme, bei denen ein Vorläufer vor Abschluss des Wachstumszyklus erschöpft ist.

Optimierung Ihres experimentellen Aufbaus

Um ein qualitativ hochwertiges Wachstum von 2D-In2Se3 zu gewährleisten, beachten Sie Folgendes bezüglich Ihrer Vorläuferbehälter:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Quarzboote chemisch inert und frei von Mikrorissen sind, um eine Kontamination durch Fremdelemente während der Heizphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionskontrolle liegt: Messen Sie sorgfältig den Abstand zwischen dem vorgelagerten Selenboot und dem nachgelagerten In2O3-Boot, um deren Exposition gegenüber dem Temperaturgradienten des Ofens zu optimieren.

Der Erfolg dieses CVD-Prozesses beruht nicht nur auf der Qualität des Quarzes, sondern auch auf der Präzision seiner Platzierung innerhalb der thermischen Zone.

Zusammenfassungstabelle:

| Merkmal | Technische Anforderung | Auswirkung auf das In2Se3-Wachstum |

|---|---|---|

| Material | Hochwertiger, chemisch inerter Quarz | Verhindert Kontamination; hält hohen thermischen Belastungen stand. |

| Konfiguration | Doppelboot-System (getrennte Se- und In2O3-Boote) | Ermöglicht unabhängige Steuerung der Vorläuferverdampfungsraten. |

| Positionierung | Selenboot vorgelagert platziert | Stellt sicher, dass Se-Dampf stromabwärts transportiert wird, um mit Indium zu reagieren. |

| Kontrollmechanismus | Räumliche Abstände basierend auf Temperaturgradienten | Feinabstimmung der Dampfkonzentration und Gewährleistung einer gleichzeitigen Verdampfung. |

Verbessern Sie Ihre CVD-Forschung mit KINTEK Precision

Hochwertige 2D-Materialien wie In2Se3 erfordern präzise thermische Umgebungen und zuverlässige Ausrüstung. KINTEK bietet fachkundige F&E und Fertigung von Hochleistungs-CVD-Systemen, Muffel-, Rohr-, Rotations- und Vakuumöfen, die alle vollständig an Ihre spezifischen experimentellen Anforderungen angepasst werden können.

Ob Sie Temperaturgradienten optimieren oder die Materialreinheit sicherstellen müssen, unser Team ist bereit, die einzigartigen Bedürfnisse Ihres Labors zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Laborofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Gas-Mischsystem für die Synthesegas-Glühung bei der Kupferpulverproduktion unerlässlich? Gewährleistung präziser Versprödung

- Welche Rolle spielt ein Quarzreaktor in einer Vakuumdestillationsapparatur zur Metallrückgewinnung? Ermöglichung einer effizienten Hochreinheits-Extraktion

- Warum wird für die Hochvakuum-Karbotherm-Reduktion von Magnesiumoxid typischerweise ein Graphittiegel mit hoher Reinheit gewählt?

- Warum ist ein Labor-Vakuumtrockenschrank für die Verarbeitung von Nano-MOFs unerlässlich? Erhaltung der strukturellen Integrität von nLn-bdc

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Welche Rolle spielen Keramiktiegel in den Anfangsstadien der Beschichtung? Sorgen Sie noch heute für hochreine Metallschmelzen

- Warum wird hochreiner Graphit für die $\beta$-Ga2O3-Glühung verwendet? Schlüssel zu thermischer Präzision und Sicherheit

- Wie ermöglicht ein Labor-Blasttrockenschrank die Umwandlung von saurer Laugungsflüssigkeit in festes PAFS? Schlüsselmechanismus