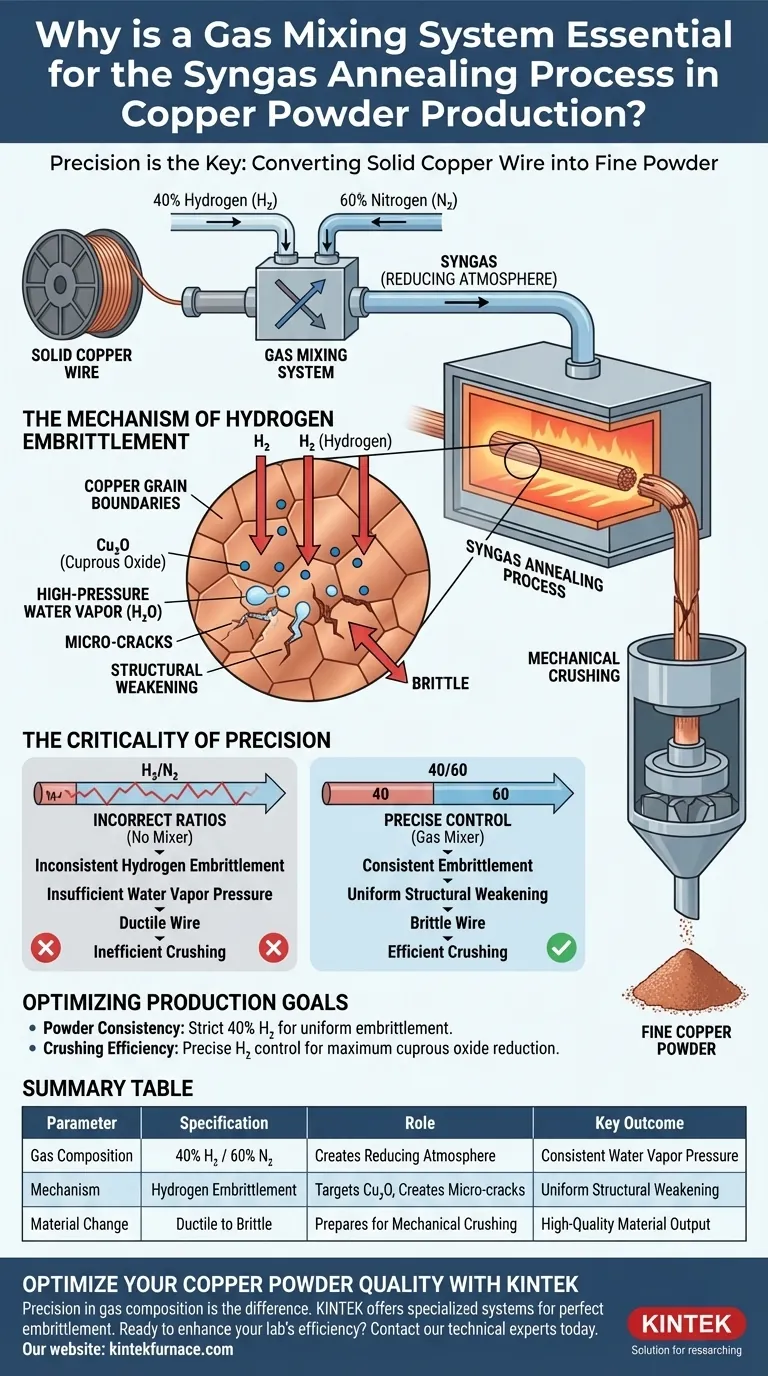

Präzision ist der Schlüssel zur Umwandlung von massivem Kupferdraht in Pulver. Ein Gas-Mischsystem ist für den Synthesegas-Glühprozess unerlässlich, da es spezifische Gasverhältnisse – typischerweise 40 % Wasserstoff und 60 % Stickstoff – mischt, um eine streng kontrollierte reduzierende Atmosphäre zu schaffen. Diese präzise Umgebung ist erforderlich, um eine Wasserstoffversprödung zu induzieren, eine chemische Veränderung, die den Draht strukturell schwächt, um ihn für das mechanische Zerkleinern vorzubereiten.

Das Gas-Mischsystem gewährleistet die genaue Wasserstoffkonzentration, die erforderlich ist, um die Kupferkorngrenzen zu durchdringen und Kupfer(I)-oxid zu reduzieren. Diese Reaktion erzeugt durch Wasserdampf einen inneren Druck, der die für die Umwandlung von massivem Draht in feines Pulver wesentlichen Mikrorisse erzeugt.

Der Mechanismus der Wasserstoffversprödung

Schaffung der reduzierenden Atmosphäre

Die Hauptfunktion des Gas-Mischsystems besteht darin, eine stabile, präzise Mischung von 40 % Wasserstoff und 60 % Stickstoff aufrechtzuerhalten.

Dieses spezifische Verhältnis schafft eine reduzierende Atmosphäre, die sich von einer Standard-Inertatmosphäre unterscheidet.

Die vom Mischer bereitgestellte Konsistenz stellt sicher, dass die Atmosphäre während des gesamten Glühzyklus stabil bleibt und Prozessschwankungen verhindert.

Gezielte Korngrenzen

Das System ermöglicht die notwendige Kontrolle, damit Wasserstoff tief in die Kupferkorngrenzen diffundieren kann.

Nachdem er in das Material eingedrungen ist, lokalisiert der Wasserstoff aktiv das im Kupfer vorhandene Kupfer(I)-oxid und reagiert damit.

Diese interne chemische Wechselwirkung ist das bestimmende Merkmal des Synthesegas-Glühprozesses.

Erzeugung von Mikrorissen

Die Reaktion zwischen dem diffundierten Wasserstoff und dem Kupfer(I)-oxid erzeugt hochdruckhaltigen Wasserdampf im Inneren des Metalls.

Da dieser Dampf in den Korngrenzen eingeschlossen ist, übt er erheblichen Druck auf die Materialstruktur aus.

Dieser Druck bildet Leerstellen und Mikrorisse, wodurch das Kupfer spröde und nicht duktil wird.

Die Kritikalität der Präzision

Folgen falscher Verhältnisse

Ohne ein dediziertes Mischsystem führen schwankende Gasverhältnisse zu inkonsistenter Wasserstoffversprödung.

Wenn die Wasserstoffkonzentration unter den erforderlichen Schwellenwert fällt, erzeugt die Reaktion nicht genügend Wasserdampfdruck.

Dies führt zu einem Draht, der seine Duktilität behält, wodurch die nachfolgende Phase des mechanischen Zerkleinerns ineffizient oder völlig unwirksam wird.

Optimierung von Produktionszielen

Um die Qualität der Kupferpulverproduktion zu maximieren, muss das Gas-Mischsystem als kritischer Kontrollpunkt und nicht als passive Einheit betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf der Pulverkonsistenz liegt: Stellen Sie sicher, dass der Gas-Mischer das strenge Verhältnis von 40 % Wasserstoff aufrechterhält, um eine gleichmäßige Versprödung und Kornstruktur über die gesamte Drahtcharge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerungseffizienz liegt: Priorisieren Sie eine präzise Wasserstoffkontrolle, um die Reduzierung von Kupfer(I)-oxid zu maximieren und sicherzustellen, dass der Draht ausreichend spröde ist, um den Energieverbrauch beim mechanischen Zerkleinern zu minimieren.

Durch die Beherrschung der atmosphärischen Zusammensetzung verwandeln Sie einen Standard-Glühprozess in ein präzises Werkzeug zur Materialmodifikation.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Rolle bei der Synthesegas-Glühung |

|---|---|---|

| Gas-Zusammensetzung | 40 % Wasserstoff / 60 % Stickstoff | Schafft eine streng kontrollierte reduzierende Atmosphäre |

| Mechanismus | Wasserstoffversprödung | Zielt auf Kupfer(I)-oxid ab, um innere Mikrorisse zu erzeugen |

| Materialveränderung | Duktil zu Spröde | Bereitet massiven Kupferdraht für das mechanische Zerkleinern vor |

| Haupt-Ergebnis | Konstanter Wasserdampfdruck | Gewährleistet eine gleichmäßige strukturelle Schwächung der Korngrenzen |

Optimieren Sie Ihre Kupferpulverqualität mit KINTEK

Präzision bei der Gaszusammensetzung ist der Unterschied zwischen ineffizienter Verarbeitung und hochwertiger Materialausgabe. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die sich nahtlos in Ihre Hochtemperatur-Arbeitsabläufe integrieren. Ob Sie eine kundenspezifische Atmosphärenkontrolle oder robuste Laboröfen benötigen, unsere Lösungen sind darauf ausgelegt, sicherzustellen, dass Ihre spezifischen Wasserstoff-Stickstoff-Verhältnisse für eine perfekte Versprödung stabil bleiben.

Sind Sie bereit, die Effizienz und Pulverkonsistenz Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Warum ist die Verwendung von Gießpulver beim Schmelzen von Aluminiumlegierungen notwendig? Schützen Sie Ihre chemische Integrität

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Was ist die Funktion eines Labor-Elektro-Thermostaten-Trockenschranks bei der ZIF-8/ZIF-67-Herstellung? Sicherstellung der MOF-Integrität

- Wie unterstützen hochpräzise Massendurchflussregler die Bildung von Superlattice-Strukturen? Beherrschung von 2D-CVD

- Warum ist ein Labor-Hochdruckreaktor für TiO2-Nanopartikel unerlässlich? Optimierung von Reinheit und Effizienz

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Wie tragen Edelstahl-Ofenkammern und Isolierauskleidungen zur thermischen Auslegung bei? Steigerung der Energieeffizienz

- Was sind die Hauptfunktionen des Vakuumpumpensystems und der Inertgase? Hochreine Zerstäubung erreichen