Ein Labor-Hochdruckreaktor ist das unverzichtbare Werkzeug, um die spezifischen thermodynamischen Bedingungen zu erreichen, die für die effektive Kristallisation von Titan-Vorläufern erforderlich sind. Durch die Bereitstellung einer kontrollierten Druckumgebung ermöglicht diese Ausrüstung die Synthese bei Temperaturen, die deutlich niedriger sind als bei herkömmlichen Methoden – oft unter 170 °C. Diese Fähigkeit ist entscheidend für die Steuerung der Reaktionskinetik, um hochreine, kristalline TiO2-Nanopartikel ohne den übermäßigen Energieaufwand der Festkörperverarbeitung herzustellen.

Durch die Nutzung einer versiegelten, unter Druck stehenden Umgebung entkoppeln diese Reaktoren die Kristallisation von hoher Hitze und ermöglichen so die präzise Synthese spezifischer TiO2-Phasen mit überlegener Reinheit und Energieeffizienz.

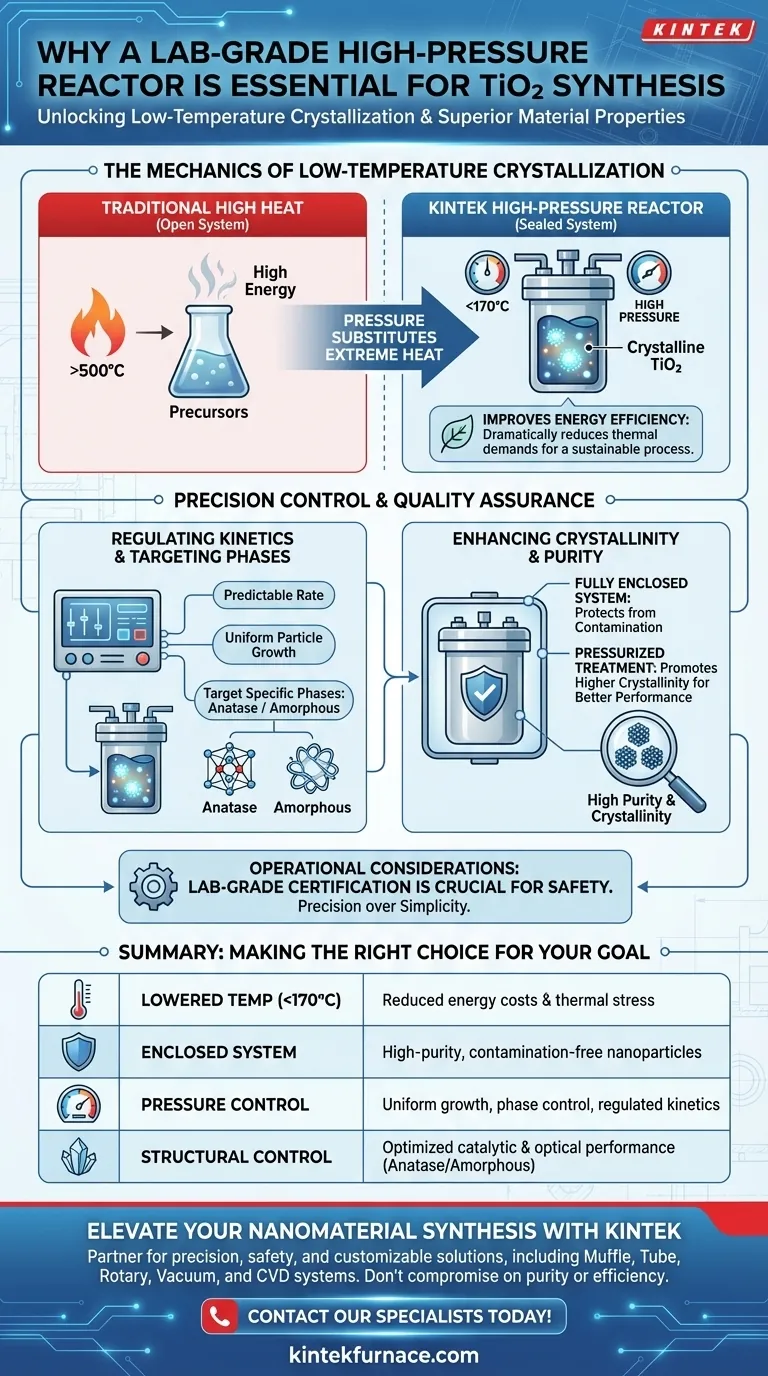

Die Mechanik der Tieftemperaturkristallisation

Nutzung von Druck zur Reduzierung des thermischen Aufwands

Die Hauptfunktion des Hochdruckreaktors besteht darin, extreme Hitze durch Druck zu ersetzen.

In einem offenen System erfordert die Kristallisation oft intensive thermische Energie. In einem geschlossenen Reaktor ermöglicht der erhöhte Druck jedoch, dass sich Titan-Vorläufer bei Temperaturen unter 170 °C kristallisieren.

Verbesserung der Energieeffizienz

Diese drastische Reduzierung der Prozesstemperatur stellt eine signifikante Abkehr von der traditionellen Festkörpersynthese dar.

Durch den effektiven Betrieb bei niedrigeren Temperaturen minimiert der Reaktor den Gesamtenergieverbrauch des Prozesses. Dies macht die hydrothermale Methode oder die Rotationsautoklavmethode weitaus nachhaltiger als Alternativen mit hoher Hitze.

Präzise Kontrolle über Materialeigenschaften

Regulierung der Reaktionskinetik

Die Herstellung eines hochwertigen Nanomaterials erfordert eine strenge Kontrolle darüber, wie schnell die Reaktion abläuft.

Das geschlossene System eines Labor-Hochdruckreaktors bietet eine präzise Kontrolle über die Reaktionskinetik. Dies gewährleistet, dass die chemische Umwandlung mit einer vorhersagbaren Geschwindigkeit abläuft, was für ein gleichmäßiges Partikelwachstum unerlässlich ist.

Anvisieren spezifischer kristalliner Phasen

Titandioxid (TiO2) kann in verschiedenen Strukturformen vorliegen, die seine Verwendbarkeit bestimmen.

Die kontrollierte Umgebung ermöglicht es Ihnen, die Synthese auf spezifische gewünschte Phasen wie amorph oder anatas TiO2 zu lenken. Ohne die Eindämmung und den Druck dieses speziellen Reaktors wird die Isolierung dieser spezifischen Phasen äußerst schwierig.

Reinheit und Qualitätssicherung

Verbesserung der Kristallinität

Das ultimative Ziel der Verwendung eines Hochdruckreaktors ist die Verbesserung der inneren Struktur des Nanopartikels.

Die unter Druck stehende Behandlung fördert direkt eine höhere Kristallinität im Endprodukt. Eine hochkristalline Struktur ist oft unerlässlich für die katalytische oder optische Leistung von TiO2.

Gewährleistung der Produktreinheit

Kontamination ist ein großes Risiko bei Synthesemethoden unter freiem Himmel.

Da der Reaktor als vollständig geschlossenes System arbeitet, schützt er die Reaktion vor externen Verunreinigungen. Diese Isolierung garantiert ein höheres Reinheitsniveau bei den endgültigen TiO2-Nanopartikeln.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit von Laborgeräten

Obwohl die Vorteile klar sind, ist es wichtig zu erkennen, dass Standardbehälter dieses Gerät nicht ersetzen können.

Der Versuch, diese Bedingungen in nicht zugelassenen Behältern zu reproduzieren, birgt aufgrund des beteiligten Drucks erhebliche Sicherheitsrisiken. Die Labor-Zertifizierung stellt sicher, dass der Behälter die internen Drücke sicher aushalten kann, die erforderlich sind, um die Kinetik bei niedrigen Temperaturen anzutreiben.

Komplexität vs. Einfachheit

Die Verwendung eines Hochdruckreaktors erhöht die betriebliche Komplexität im Vergleich zu einfachen Fällungsmethoden.

Diese Komplexität ist jedoch der "Preis" für den Zugang zu überlegenen Materialeigenschaften. Wenn Sie einfache Geräte bei Umgebungsdruck bevorzugen, opfern Sie die Fähigkeit, hohe Kristallinität bei niedrigen Temperaturen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer TiO2-Synthese zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Forschungs- oder Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie den Reaktor, um die Fähigkeit zur Kristallisation von Vorläufern bei Temperaturen unter 170 °C zu nutzen und so die thermischen Kosten erheblich zu senken.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Nutzen Sie die kontrollierte Druckumgebung, um spezifische Phasen wie Anatase anzusteuern und sicherzustellen, dass das Material präzise strukturelle Spezifikationen erfüllt.

Letztendlich ist der Hochdruckreaktor nicht nur ein Behälter, sondern ein Präzisionsinstrument, das Ihnen die Kontrolle über die grundlegende Physik der TiO2-Kristallisation ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die TiO2-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Reduzierte Temperatur | Kristallisation unter 170 °C | Reduzierte Energiekosten und thermische Belastung |

| Geschlossenes System | Kontaminationsfreie Umgebung | Hochreine kristalline Nanopartikel |

| Druckkontrolle | Regulierung der Reaktionskinetik | Gleichmäßiges Partikelwachstum und Phasensteuerung |

| Strukturelle Kontrolle | Anvisieren von Anatase- oder amorphen Phasen | Optimierte katalytische und optische Leistung |

Verbessern Sie Ihre Nanomaterialsynthese mit KINTEK

Präzision ist bei der Kristallisation von TiO2-Phasen nicht verhandelbar. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Labor-Hochdruckreaktoren – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Gehen Sie keine Kompromisse bei Sicherheit oder Materialreinheit ein. Arbeiten Sie mit KINTEK zusammen, um die thermische und Druckkontrolle zu erhalten, die für überlegene Kristallinität und Energieeffizienz erforderlich ist.

Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum werden Aluminiumoxid-Tiegel für die Nitridierung von Titanalkoxid verwendet? Gewährleistung hochreiner Syntheseergebnisse

- Wie verbessert die Integration von digitalen Bedienfeldern und Sicherheitsvorrichtungen den Betrieb von industriellen Elektroöfen?

- Wie beeinflusst die Verwendung eines hochreinen Quarztiegels Silikat-Einschlüsse? Master Industrial Melt Simulation

- Was ist die Bedeutung der Verwendung von hochreinen Quarzrohren beim MoS2-Wachstum? Sicherstellung einer hochreinen Kristallsynthese

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Warum wird ein Korundtiegel aus hochreinem Aluminiumoxid zum Schmelzen bevorzugt? Erreichen Sie hochpräzise Forschungsintegrität

- Welche Rolle spielt ein Molekularpumpensystem in einem TLP-Bonding-System mit Stromunterstützung? Verbesserung der Vakuumreinheit

- Was ist die Bedeutung eines wassergekühlten Injektors in DTF-Experimenten? Sicherstellung einer präzisen Messung der Zündverzögerung