Die Integration digitaler Steuerungssysteme verbessert die Leistung industrieller Öfen erheblich, indem sie die manuelle Überwachung durch automatisierte Präzision ersetzt. Durch die Kombination von Proportional-Integral-Derivative (PID)-Reglern mit robusten Sicherheitsmechanismen erreichen Bediener eine exakte Einhaltung der Wärmebehandlungskurven und mindern gleichzeitig elektrische Risiken durch die Einhaltung von Normen wie NR-10 und NR-12.

Die moderne digitale Integration verwandelt Elektroöfen von einfachen Heizelementen in Präzisionswerkzeuge. Sie gewährleistet wiederholbare Qualität durch automatisiertes Wärmemanagement und schützt gleichzeitig das Gerät und den Bediener durch aktive Sicherheitsüberwachung.

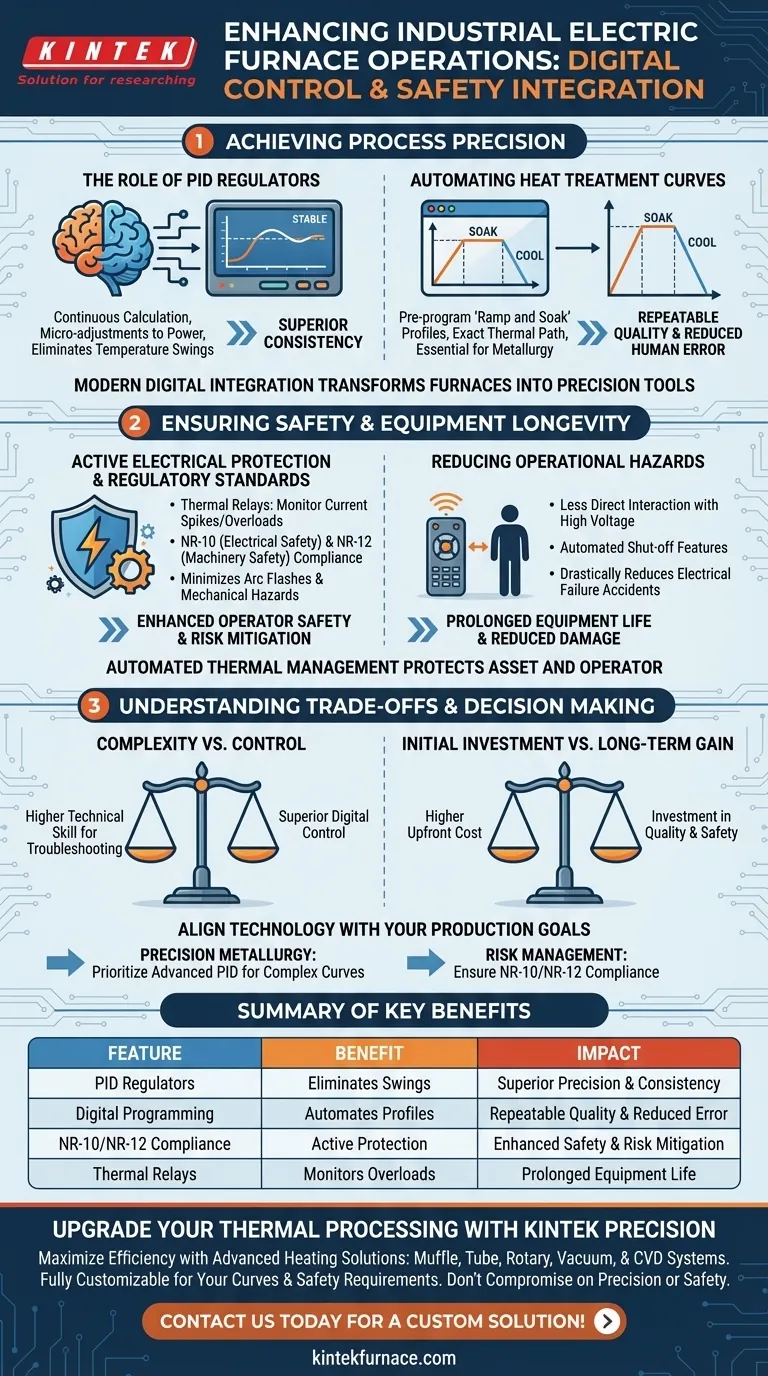

Prozesspräzision erreichen

Die Rolle von PID-Reglern

PID-Regler dienen als "Gehirn" des modernen Ofens. Sie berechnen kontinuierlich den Fehler zwischen der gewünschten Temperatur und der tatsächlichen Temperatur und nehmen Mikroeinstellungen an der Leistungszufuhr vor. Dies eliminiert die Temperaturschwankungen, die bei einfachen Ein-/Aus-Reglern üblich sind.

Automatisierung von Wärmebehandlungskurven

Viele industrielle Prozesse erfordern spezifische Heizraten, Haltezeiten und Kühlperioden. Digitale Steuerungen ermöglichen es Ihnen, diese komplexen "Rampen- und Halte"-Profile vorab zu programmieren. Dies stellt sicher, dass das Material den exakten thermischen Pfad durchläuft, der zur Erzielung spezifischer metallurgischer Eigenschaften erforderlich ist.

Eliminierung menschlicher Fehler

Die manuelle Temperaturregelung ist anfällig für Inkonsistenzen. Die digitale Automatisierung stellt sicher, dass ein einmal programmierter Zyklus jedes Mal identisch abläuft. Diese Wiederholbarkeit ist unerlässlich, um eine gleichbleibende Produktqualität über verschiedene Chargen hinweg zu gewährleisten.

Sicherheit und Langlebigkeit der Ausrüstung gewährleisten

Aktiver elektrischer Schutz

Thermorelais und integrierte Schutzvorrichtungen fungieren als automatischer Schutz für Ihre Hardware. Sie überwachen das System auf Stromspitzen und thermische Überlastungen. Wenn eine Anomalie erkannt wird, unterbricht das System sofort die Stromversorgung und verhindert so Schäden an teuren Heizelementen und Schaltkreisen.

Einhaltung von Industriestandards

Die Einhaltung von Industriestandards ist eine kritische Funktion dieser integrierten Systeme. Die primäre Referenz hebt die Einhaltung von Normen wie NR-10 (elektrische Sicherheit) und NR-12 (Maschinensicherheit) hervor. Diese Integrationen stellen sicher, dass die Ausrüstung das Risiko von Lichtbögen, Stromschlägen und mechanischen Gefahren minimiert.

Reduzierung von Betriebsrisiken

Durch die Automatisierung des Steuerungsprozesses interagieren die Bediener während des Betriebs seltener mit Hochspannungskomponenten. Diese Distanz, kombiniert mit automatischen Abschaltfunktionen, reduziert drastisch die Wahrscheinlichkeit von Arbeitsunfällen im Zusammenhang mit elektrischen Ausfällen.

Verständnis der Kompromisse

Komplexität bei der Fehlerbehebung

Während digitale Systeme eine überlegene Kontrolle bieten, führen sie eine zusätzliche technische Komplexitätsebene ein. Die Fehlerbehebung eines falsch konfigurierten PID-Reglers oder eines digitalen Relaisfehlers erfordert oft ein höheres technisches Fachwissen als die Reparatur einfacher analoger Komponenten.

Anfangsinvestition vs. langfristiger Gewinn

Integrierte digitale Bedienfelder haben in der Regel höhere Anschaffungskosten als einfache manuelle Steuerungen. Diese Ausgabe ist eine Investition in Qualität und Sicherheit, kann aber Budgets für Betriebe belasten, die nur eine grobe, unpräzise Heizung benötigen.

Die richtige Wahl für Ihren Betrieb treffen

Um den Wert Ihres Elektroofens zu maximieren, müssen Sie die Technologie mit Ihren Produktionszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsmetallurgie liegt: Priorisieren Sie fortschrittliche PID-Regler, die komplexe, mehrstufige Wärmebehandlungskurven unterstützen, um Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Risikomanagement liegt: Stellen Sie sicher, dass die Integration speziell die Einhaltung von Normen wie NR-10/NR-12 angibt und über redundante thermische Überlastungsschutzvorrichtungen verfügt.

Letztendlich ist die digitale Integration nicht nur ein Feature-Upgrade; sie ist eine grundlegende Voraussetzung für die Etablierung eines sicheren, wiederholbaren und konformen industriellen Heizprozesses.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Auswirkung |

|---|---|---|

| PID-Regler | Eliminiert Temperaturschwankungen durch Mikroeinstellungen | Überlegene Präzision und Konsistenz |

| Digitale Programmierung | Automatisiert "Rampen- und Halte"-Wärmeprofile | Wiederholbare Qualität und reduzierte menschliche Fehler |

| NR-10/NR-12-Konformität | Gewährleistet aktiven elektrischen und Maschinenschutz | Verbesserte Sicherheit für Bediener und Risikominderung |

| Thermorelais | Überwacht auf Stromspitzen und Überlastungen | Verlängerte Lebensdauer der Ausrüstung und reduzierte Schäden |

Rüsten Sie Ihre thermische Verarbeitung mit KINTEK Precision auf

Maximieren Sie Ihre Labor- und Industrieeffizienz mit den fortschrittlichen Heizlösungen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Wärmebehandlungskurven und Sicherheitsanforderungen zu erfüllen.

Gehen Sie keine Kompromisse bei Präzision oder Sicherheit ein. Lassen Sie sich von unseren Experten dabei unterstützen, die neuesten digitalen Steuerungstechnologien in Ihren Arbeitsablauf zu integrieren, um wiederholbare Ergebnisse und vollständige Einhaltung der Vorschriften zu gewährleisten.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie helfen hochpräzise Massendurchflussregler (MFCs) bei Studien zur Eisenoxidreduktion? Ermitteln Sie genaue kinetische Daten

- Welche Rolle spielen Metallabschirmbleche und Hitzeschilde in der In-situ-REM? Präzision gewährleisten & Ihre Laborausrüstung schützen

- Was ist die Funktion eines hochpräzisen thermogravimetrischen Analysators? Experten-Einblicke in die thermische Analyse von Moxa-Fluss

- Wie tragen B-Typ-Thermoelemente zur Temperaturregelung bei der Verarbeitung von CaO-Al2O3-VOx-Schlacke bei? Erreichen Sie eine Präzision von ±2 °C

- Wie erleichtert ein Labor-Blastrockenschrank die Behandlung von Au/ZnO/In2O3-Vorläuferpräzipitaten? Hauptvorteile

- Warum werden Zirkoniumdioxid (ZrO2)-Tiegel für Schlacke-Metall-Experimente verwendet? Gewährleistung der chemischen Reinheit bei hohen Temperaturen

- Wie ermöglichen eine Präzisionshydraulikpresse und hochfeste Edelstahlformen die Formgebung von Borcarbid-Grünkörpern?

- Was ist die spezifische Bedeutung der Verwendung von hochreinen Korundtiegeln bei Oxidationsgewichtszunahmexperimenten?