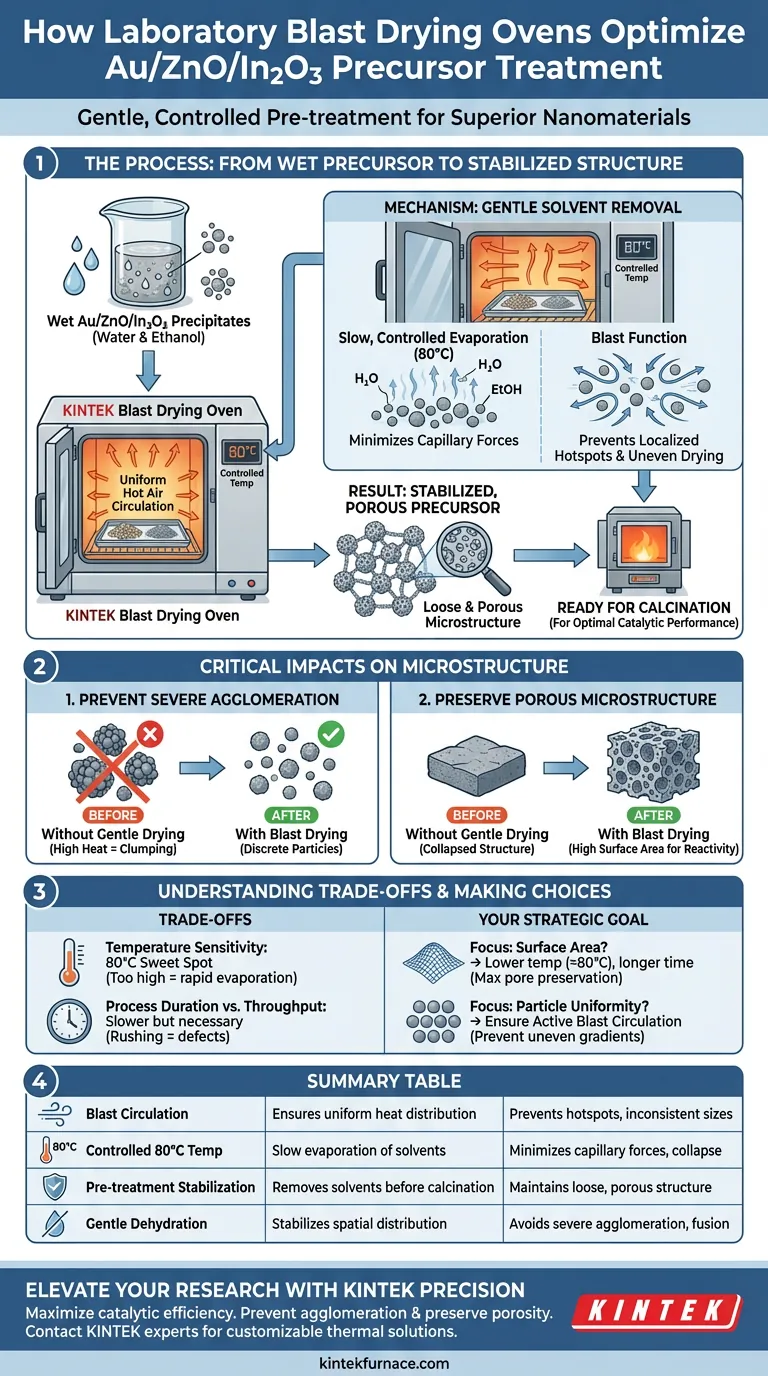

Der Labor-Blastrockenschrank erleichtert die Behandlung von Au/ZnO/In2O3-Vorläuferpräzipitaten, indem er eine gleichmäßige Heißluftzirkulation nutzt, um adsorbierte Feuchtigkeit und Ethanol bei kontrollierten, moderaten Temperaturen, typischerweise um 80 °C, schonend zu entfernen. Diese spezifische thermische Umgebung dient als entscheidende Vorbehandlungsstufe, die die empfindlichen Nano-Vorläufer stabilisiert, bevor sie einer Hochtemperaturkalzinierung unterzogen werden.

Die Kernfunktion dieses Prozesses besteht darin, die starke Partikelagglomeration zu verhindern, die während der schnellen Verdampfung von Flüssigkeiten auftritt. Durch die langsame Entfernung von Lösungsmitteln stellt der Ofen sicher, dass das Material die lockere, poröse Mikrostruktur beibehält, die für eine optimale katalytische Leistung erforderlich ist.

Die Mechanik der Vorbehandlungsstabilisierung

Gleichmäßige Lösungsmittelentfernung

Die Hauptaufgabe des Blastrockenschranks besteht darin, restliche Lösungsmittel – insbesondere Wasser und Ethanol –, die aus den Synthese- und Waschphasen verbleiben, zu entfernen.

Im Gegensatz zum statischen Trocknen sorgt die „Blast“-Funktion für eine kontinuierliche Zirkulation von Heißluft um die Probe. Dies verhindert lokale Hotspots und stellt sicher, dass die Feuchtigkeit gleichmäßig aus der gesamten Charge von Präzipitaten entfernt wird.

Verhinderung von Kapillarkollaps

Wenn Lösungsmittel zu schnell verdampfen, entstehen erhebliche Kapillarkräfte zwischen den Nanopartikeln.

Wenn das Material sofort hoher Hitze ausgesetzt wird, ziehen diese Kräfte die Partikel fest zusammen. Der Blastrockenschrank mildert dies, indem er eine langsame, kontrollierte Verdampfung ermöglicht und so die physikalische Belastung der Vorläuferstruktur effektiv minimiert.

Auswirkungen auf die Materialmikrostruktur

Vermeidung starker Agglomeration

Das größte Risiko bei der Herstellung von Au/ZnO/In2O3 ist das Zusammenklumpen von Nanopartikeln.

Primäre Referenzen deuten darauf hin, dass die nachfolgende Hochtemperaturkalzinierung ohne diesen schonenden Trocknungsschritt bei 80 °C zu einer „starken Agglomeration“ führen würde. Der Trockenschrank stellt sicher, dass die Partikel diskret bleiben, anstatt zu großen, dichten Massen zu verschmelzen.

Erhaltung der Porosität

Das ultimative Ziel dieser Behandlung ist die Aufrechterhaltung einer „lockeren und porösen Mikrostruktur“.

Durch die frühe Stabilisierung der räumlichen Verteilung der Metallvorläufer verhindert der Ofen die Migration von Komponenten. Dies stellt sicher, dass die resultierende Struktur bei der endgültigen Kalzinierung die hohe Oberfläche behält, die für eine effektive chemische Reaktivität erforderlich ist.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl der Blastrockenschrank effektiv ist, ist die Auswahl der richtigen Temperatur von größter Bedeutung.

Eine zu hohe Temperatureinstellung (z. B. vorzeitige Annäherung an Kalzinierungstemperaturen) kann eine schnelle Verdampfung auslösen und den Zweck des Schritts zunichtemachen. Für Au/ZnO/In2O3-Vorläufer ist 80 °C der etablierte Sweet Spot für die Balance zwischen Trocknungsgeschwindigkeit und strukturellem Schutz.

Prozessdauer vs. Durchsatz

Dieser schonende Trocknungsprozess ist von Natur aus langsamer als Hochtemperaturmethoden.

Es ist eine längere Zeit erforderlich, um die Lösungsmittel vollständig aus den Poren des Trägers zu entfernen. Wenn dieser Schritt durch Erhöhung der Hitze oder Verkürzung der Zeit überstürzt wird, kann es zu eingeschlossener Feuchtigkeit kommen, die während der endgültigen Kalzinierung zu strukturellen Defekten oder „Pop-outs“ führen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Vorläuferbehandlung zu maximieren, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie eine niedrigere Temperatureinstellung (ca. 80 °C) und eine längere Dauer, um die Porenkonservierung zu maximieren und die Agglomeration zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Partikelgleichmäßigkeit liegt: Stellen Sie sicher, dass die Blast-Zirkulationsfunktion aktiv ist, um ungleichmäßige Trocknungsgradienten zu verhindern, die zu inkonsistenten Partikelgrößen führen.

Dieser Trocknungsschritt dient nicht nur der Wasserentfernung; er ist die architektonische Grundlage, die die endgültige Porosität und Effizienz Ihres Nanomaterials definiert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Behandlung von Au/ZnO/In2O3 | Auswirkung auf das Endmaterial |

|---|---|---|

| Blast-Zirkulation | Sorgt für gleichmäßige Wärmeverteilung | Verhindert lokale Hotspots und inkonsistente Partikelgrößen |

| Kontrollierte 80°C Temperatur | Langsame Verdampfung von Wasser/Ethanol | Minimiert Kapillarkräfte und verhindert strukturellen Kollaps |

| Vorbehandlungsstabilisierung | Entfernt Lösungsmittel vor der Kalzinierung | Erhält eine lockere, poröse Mikrostruktur und hohe Oberfläche |

| Schonende Dehydratisierung | Stabilisiert die räumliche Verteilung | Vermeidet starke Agglomeration und Verschmelzung von Nanopartikeln |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie die katalytische Effizienz Ihrer Nanomaterialien, indem Sie perfekte Vorbehandlungsbedingungen sicherstellen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Labor-Blastrockenschränke, Muffel-, Rohr-, Rotations- und Vakuumsysteme – alle vollständig anpassbar, um die anspruchsvollen Temperatur- und Gleichmäßigkeitsanforderungen Ihrer einzigartigen Forschung zu erfüllen.

Bereit, Nanopartikelagglomeration zu verhindern und die Porosität Ihres Materials zu erhalten?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre ideale thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Aluminiumoxid-Keramikofenrohrs berücksichtigt werden? Gewährleistung von Sicherheit und Leistung in Hochtemperaturprozessen

- Wie ermöglicht ein Infrarot-Pyrometer die präzise Temperaturkontrolle während der metallunterstützten Rückgewinnung durch Mikrowellen?

- Was ist der Hauptzweck einer Vakuumpumpe bei der photokatalytischen CO2-Reduktion? Gewährleistung reiner Umgebungen für genaue Daten

- Was ist die Funktion von hochpräzisen Formen und Laborpressen bei der LLTO-Herstellung? Sicherstellung der Materialkonsistenz

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Fe-N-C-Katalysatorpulvern?

- Welche Vorteile bieten Bornitrid (BN)-Tiegel für geschmolzenes FUNaK-Salz? Gewährleistung von Reinheit & Hochtemperaturstabilität

- Was sind die Vorteile der Verwendung von hochreinem Aluminiumoxid oder Platintiegeln? Verbesserung der Reinheit beim Schmelzen spezieller Gläser

- Was sind die verschiedenen Arten von Aluminiumoxid-Keramik und wie unterscheiden sie sich? Wichtige Einblicke für Hochtemperaturanwendungen