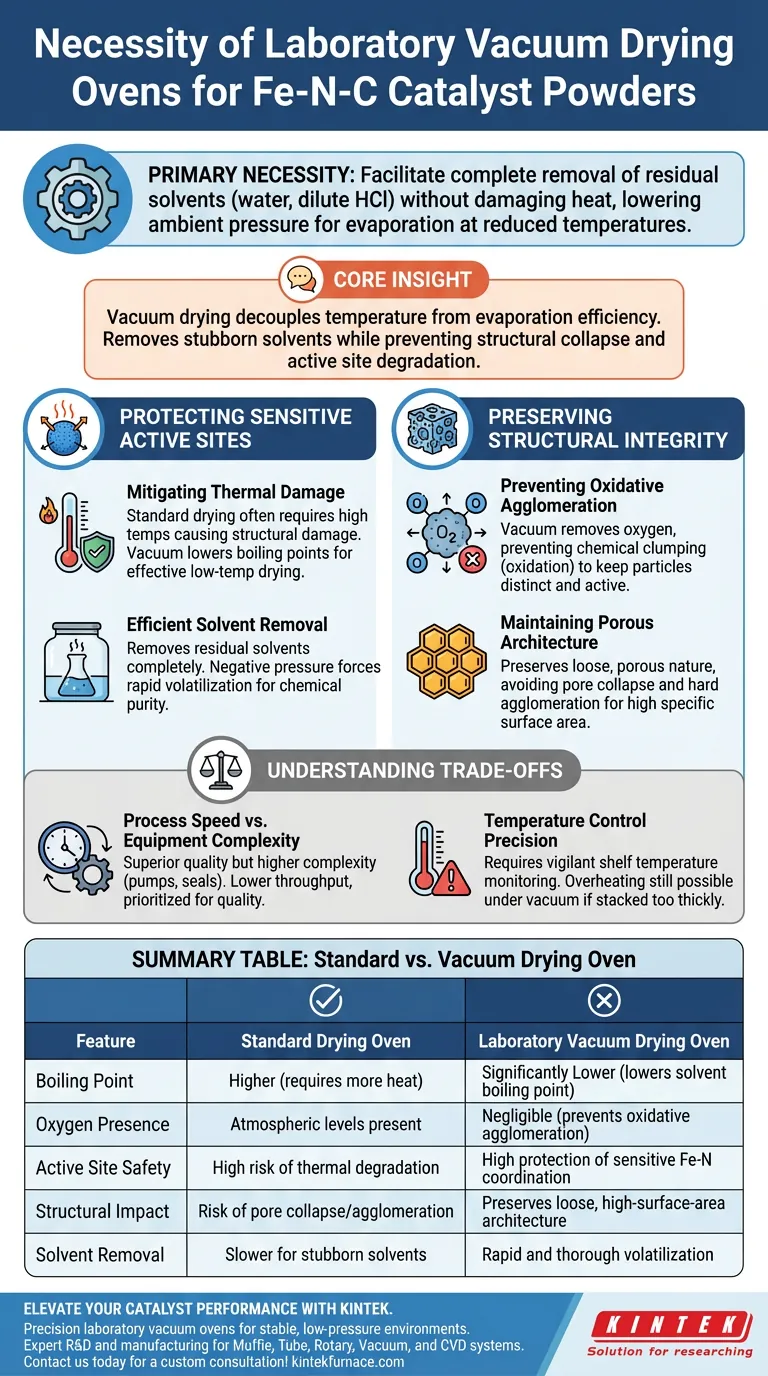

Die primäre Notwendigkeit eines Labor-Vakuumtrockenschranks besteht darin, die vollständige Entfernung von Restlösungsmitteln – insbesondere Wasser oder verdünnter Salzsäure – aus gewaschenen Fe-N-C-Katalysatorpulvern zu ermöglichen, ohne sie schädlicher Hitze auszusetzen. Durch die Senkung des Umgebungsdrucks ermöglicht der Ofen die Verdampfung dieser Lösungsmittel bei deutlich reduzierten Temperaturen und schont so die chemische Integrität des Materials.

Kernbotschaft: Vakuumtrocknung entkoppelt die Temperatur von der Verdampfungseffizienz. Sie ermöglicht die Entfernung hartnäckiger Lösungsmittel wie verdünnter Säuren, während der strukturelle Kollaps und der Abbau aktiver Zentren verhindert werden, die bei der Standardtrocknung bei hohen Temperaturen zwangsläufig auftreten.

Schutz empfindlicher aktiver Zentren

Minderung thermischer Schäden

Fe-N-C-Katalysatoren enthalten spezifische aktive Zentren, die sehr empfindlich auf thermische Belastung reagieren.

Standardtrocknungsmethoden erfordern oft hohe Temperaturen, um die Flüssigkeit auszutreiben, was zu strukturellen thermischen Schäden führen kann. Durch die Verwendung eines Vakuums wird der Siedepunkt der Lösungsmittel gesenkt, was eine effektive Trocknung bei Temperaturen ermöglicht, die diese kritischen aktiven Zentren intakt lassen.

Effiziente Lösungsmittelentfernung

Nach dem Waschvorgang verbleiben in den Fe-N-C-Pulvern Restlösungsmittel, insbesondere Wasser und verdünnte Salzsäure.

Ein Vakuumtrockenschrank ist unerlässlich, um diese vollständig zu entfernen. Die Unterdruckumgebung zwingt diese eingeschlossenen Flüssigkeiten zur schnellen Verdampfung, wodurch sichergestellt wird, dass das Endpulver chemisch rein und frei von Verunreinigungen ist, die die elektrochemische Leistung beeinträchtigen könnten.

Erhaltung der strukturellen Integrität

Verhinderung von oxidativem Agglomerieren

Eines der größten Risiken während der Trocknungsphase ist die oxidative Agglomeration.

Wenn Katalysatorpulver in Gegenwart von Luft (Sauerstoff) Hitze ausgesetzt werden, neigen die Partikel dazu, sich chemisch zusammenzuballen. Die Vakuumumgebung eliminiert Sauerstoff aus der Gleichung, verhindert diese Oxidation und stellt sicher, dass die Partikel getrennt und aktiv bleiben.

Aufrechterhaltung der Porenstruktur

Die Leistung eines Fe-N-C-Katalysators hängt stark von seiner Porenstruktur ab.

Eine Trocknung bei hohen Temperaturen bei Normaldruck kann dazu führen, dass Kapillaren kollabieren oder es zu einer "harten Agglomeration" kommt. Vakuumtrocknung bewahrt die lockere, poröse Beschaffenheit des Pulvers und stellt sicher, dass die für die Katalyse erforderliche hohe spezifische Oberfläche erhalten bleibt.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Komplexität der Ausrüstung

Während die Vakuumtrocknung qualitativ überlegen ist, führt sie im Vergleich zu Standard-Umluftöfen zu einer höheren betrieblichen Komplexität.

Sie müssen Vakuumpumpen verwalten und luftdichte Dichtungen sicherstellen, was eine zusätzliche Wartungsebene mit sich bringt. Darüber hinaus ist, obwohl die Verdampfung effizient ist, der Gesamtdurchsatz pro Charge oft geringer als bei industriellen Bandtrocknern, was ihn zu einer Batch-Prozesslösung macht, bei der Qualität Vorrang vor schierer Menge hat.

Präzision der Temperaturregelung

Die Vakuumtrocknung verändert die Wärmeübertragung auf das Pulver (Leitung vs. Konvektion).

Sie müssen bei den Einstellungen der Fachbodentemperatur wachsam sein. Selbst unter Vakuum kann eine zu hohe Temperatureinstellung immer noch zu lokaler Überhitzung führen, wenn das Pulver zu dick geschichtet ist, was die Vorteile der Niederdruckumgebung zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Fe-N-C-Katalysators zu maximieren, stimmen Sie Ihre Trocknungsparameter auf die spezifischen Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Aktivität liegt: Priorisieren Sie die niedrigstmögliche Temperatur (z. B. 60 °C) in Kombination mit hohem Vakuum, um die spezifischen Fe-N-Koordinationsstellen vor thermischem Abbau zu schützen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Morphologie liegt: Stellen Sie sicher, dass das Pulver dünn aufgetragen wird, um eine physikalische Agglomeration zu verhindern, und nutzen Sie das Vakuum, um die lockere Porenstruktur mit hoher Oberfläche zu erhalten.

Zusammenfassung: Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Konservierungsinstrument, das die chemischen und strukturellen Vorteile, die während der Synthese von Fe-N-C-Katalysatoren entwickelt wurden, bewahrt.

Zusammenfassungstabelle:

| Merkmal | Standard-Trockenschrank | Labor-Vakuumtrockenschrank |

|---|---|---|

| Siedepunkt | Höher (erfordert mehr Wärme) | Deutlich niedriger (senkt den Siedepunkt des Lösungsmittels) |

| Sauerstoffpräsenz | Atmosphärische Werte vorhanden | Vernachlässigbar (verhindert oxidative Agglomeration) |

| Sicherheit der aktiven Zentren | Hohes Risiko des thermischen Abbaus | Hoher Schutz der empfindlichen Fe-N-Koordination |

| Strukturelle Auswirkungen | Risiko von Porenkollaps/Agglomeration | Erhält die lockere Architektur mit hoher Oberfläche |

| Lösungsmittelentfernung | Langsamer für hartnäckige Lösungsmittel | Schnelle und gründliche Verdampfung |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Lassen Sie nicht zu, dass thermische Belastung oder Oxidation Ihre Fe-N-C-Forschung beeinträchtigen. KINTEKs präzise Labor-Vakuumöfen sind so konstruiert, dass sie die stabilen Niederdruckumgebungen bieten, die zur Erhaltung der empfindlichen aktiven Zentren und Porenstrukturen Ihrer Katalysatoren erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an die einzigartigen Anforderungen Ihrer fortschrittlichen Materialverarbeitung angepasst werden können. Stellen Sie die chemische Reinheit und strukturelle Integrität Ihrer Proben mit einer für Ihr Labor maßgeschneiderten Lösung sicher.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein hochreiner Graphittiegel bei der Zinkrückgewinnung unter Super-Gravitation? Hauptvorteile & Funktionen

- Wie unterstützen Vakuumsysteme das reine Dünnschichtwachstum? Verbessern Sie die chemische Reinheit von PLD mit Turbomolekularpumpen

- Wie ermöglichen eine Präzisionshydraulikpresse und hochfeste Edelstahlformen die Formgebung von Borcarbid-Grünkörpern?

- Was ist die Hauptfunktion eines Strahlungspyrometers bei der Validierung von Ofensimulationen? Sicherstellung der Modellgenauigkeit

- Welche Rolle spielt eine Kupferform bei der Bildung von Glasproben? Schnelles Abschrecken & amorphe Verfestigung meistern

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Was ist die Funktion des zirkulierenden Wasserkühlsystems? Optimierung der Pyrolyseölkondensation und -ausbeute

- Was sind die Gründe für die Verwendung von hochreinem Aluminiumoxidmaterial für die Reaktionsrohre in einem Fallrohr-Ofen? - Leitfaden