Hochpräzise Stahlformen und Laborpressen erfüllen die kritische Funktion der strukturellen Konsolidierung. Bei der anfänglichen Herstellung von Lithiumlanthanattitanat (LLTO) definieren diese Werkzeuge die Geometrie und Dichte des Materials, indem sie loses Pulver zu einer festen Form verdichten. Dieser Schritt wandelt das flüchtige Pulver in ein "Grünpellet" mit ausreichender mechanischer Festigkeit um, das als Grundlage für weitere Verarbeitungsschritte dient.

Das Hauptziel ist die Umwandlung von losem, schwer zu handhabendem Pulver in eine kohäsive, geometrische Einheit. Durch die Anwendung spezifischen, konstanten Drucks etablieren diese Geräte die anfängliche strukturelle Integrität, die für die nachfolgende isostatische Pressung und Hochtemperatursintern erforderlich ist.

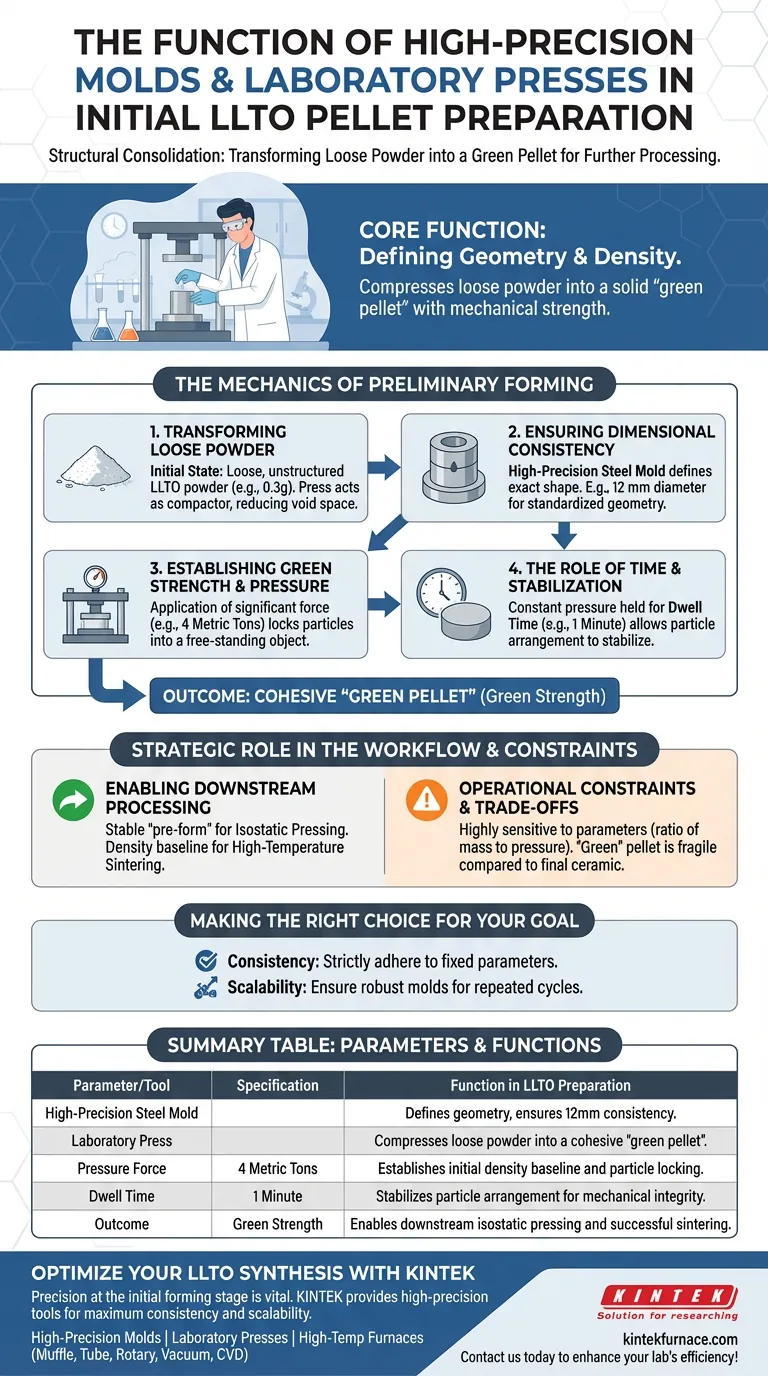

Die Mechanik der Vorformung

Umwandlung von losem Pulver in Feststoffe

Der anfängliche Zustand von LLTO ist ein loses Pulver, dem Struktur fehlt. Die Laborpresse fungiert als Verdichter und presst die einzelnen Partikel zusammen, um den Hohlraum zu reduzieren.

Sicherstellung der Maßhaltigkeit

Hochpräzise Stahlformen werden verwendet, um die genaue Form und Größe des Pellets zu definieren. Zum Beispiel wird häufig eine Form mit 12 mm Durchmesser verwendet, um die standardisierte Geometrie sicherzustellen, die für konsistente experimentelle Ergebnisse erforderlich ist.

Aufbau von Grünfestigkeit

Die Krafteinwirkung erzeugt "Grünfestigkeit" – die mechanische Integrität eines ungesinterten Keramiks. Durch die Anwendung erheblicher Kraft auf eine bestimmte Menge Pulver (z. B. 0,3 Gramm) verriegeln sich die Partikel und bilden ein freistehendes Objekt.

Die Rolle von Zeit und Druck

Die Funktion der Presse besteht nicht nur im Quetschen, sondern im Halten von konstantem Druck. Ein typisches Protokoll beinhaltet das Anlegen von 4 Tonnen Druck und dessen Aufrechterhaltung für 1 Minute, um die Partikelanordnung zu stabilisieren.

Strategische Rolle im Arbeitsablauf

Ermöglichung der nachgelagerten Verarbeitung

Das Grünpellet ist nicht das Endprodukt; es ist eine Voraussetzung. Die anfängliche Pressung liefert eine stabile "Vorform", die es dem Material ermöglicht, isostatisch gepresst zu werden, ohne zu zerbröckeln.

Vorbereitung für das Sintern

Hochtemperatursintern erfordert eine verdichtete Basis, um wirksam zu sein. Die Laborpresse schafft die notwendige Dichtebasis, die es dem Keramik ermöglicht, sich während der Heizphase richtig zu verdichten.

Betriebliche Einschränkungen und Kompromisse

Abhängigkeit von spezifischen Parametern

Der Erfolg dieser Funktion ist sehr empfindlich gegenüber den Eingaben. Abweichungen vom festgelegten Verhältnis von Masse (0,3 g) zu Druck (4 Tonnen) können zu Pellets führen, die zu spröde zum Handhaben oder zu dicht zum gleichmäßigen Sintern sind.

Die "Grüne" Einschränkung

Obwohl die Presse mechanische Festigkeit erzeugt, bleibt das resultierende Pellet im Vergleich zum endgültigen Keramik zerbrechlich. Es bietet genügend Festigkeit für die Handhabung und den nächsten Prozessschritt, aber es fehlt die chemische Bindung des endgültigen gesinterten Produkts.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Vorbereitungsphase zu maximieren, berücksichtigen Sie Ihr spezifisches Ziel:

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Halten Sie sich strikt an die festgelegten Parameter (z. B. 4 Tonnen für 1 Minute), um sicherzustellen, dass jedes Pellet ein identisches Dichteprofil aufweist.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Stellen Sie sicher, dass Ihre hochpräzisen Formen robust genug sind, um die 12-mm-Durchmesser-Toleranz über wiederholte Hochdruckzyklen hinweg beizubehalten.

Präzision in dieser anfänglichen Phase ist der wichtigste Faktor für die Sicherung einer stabilen Grundlage für den endgültigen Keramikelektrolyten.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion bei der LLTO-Herstellung |

|---|---|---|

| Werkzeug | Hochpräzise Stahlform | Definiert Geometrie und gewährleistet 12-mm-Maßhaltigkeit. |

| Ausrüstung | Laborpresse | Verdichtet loses Pulver zu einem kohäsiven 'Grünpellet'. |

| Druckkraft | 4 Tonnen | Schafft die anfängliche Dichtebasis und Partikelverriegelung. |

| Haltezeit | 1 Minute | Stabilisiert die Partikelanordnung für mechanische Integrität. |

| Ergebnis | Grünfestigkeit | Ermöglicht nachgelagerte isostatische Pressung und erfolgreiches Sintern. |

Optimieren Sie Ihre LLTO-Materialsynthese mit KINTEK

Präzision in der anfänglichen Formgebungsphase ist entscheidend für Hochleistungs-Keramikelektrolyte. KINTEK liefert die hochpräzisen Werkzeuge, die notwendig sind, um sicherzustellen, dass Ihre Forschung maximale Konsistenz und Skalierbarkeit erreicht.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK ein umfassendes Sortiment an Laborgeräten, darunter:

- Hochpräzisionsformen: Speziell entwickelt für wiederholbare Geometrie von Keramikpellets.

- Laborpressen: Liefern konstanten Druck für überlegene Grünfestigkeit.

- Hochtemperaturöfen: Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme für fachmännisches Sintern.

Alle unsere Systeme sind an Ihre individuellen Laboranforderungen anpassbar. Kontaktieren Sie uns noch heute, um die Effizienz und Materialintegrität Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein externes Kühlsystem für die Stabilität von Hochtemperaturöfen unerlässlich? Schützen Sie die Integrität Ihrer Forschung

- Warum ist eine Vakuumpumpe für die Leistungsbewertung von Bioadsorbentien unerlässlich? Sicherstellung der industriellen Rentabilität in VSA

- Was ist die Notwendigkeit der Verwendung eines geschlossenen Aluminiumoxidrohrs? Schützen Sie Ihren Aluminiumlegierungsschmelzprozess

- Welchen grundlegenden Umweltschutz bietet eine Argon-Schutzgasbox für Natrium-Ionen-Batterien? Maximale Sicherheit

- Welche Materialanforderungen gelten für die zentralen Reaktionskammern? Sicherstellung einer reinen Pyrolyse mit Quarz und Korund

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Warum wird ein Hochvakuum-Extraktionssystem verwendet, um 10⁻² Pa in Verbundwerkstoff-Knüppeln zu erreichen? Sorgen Sie für überragende Metallverbindungen

- Was ist der Hauptzweck eines Tisch-Blast-Trockenschranks? Optimierung der Bariumtitanat-Keramikherstellung