Das Erreichen eines Hochvakuumzustands von 10⁻² Pa ist die absolute Voraussetzung für die Herstellung eines brauchbaren Verbundwerkstoff-Knüppels. Dieser Prozess entfernt Luft von der Grenzfläche zwischen den Bestandteilen der Metalle (typischerweise Edelstahl und Kohlenstoffstahl), bevor diese intensiver Hitze ausgesetzt werden. Durch die Schaffung einer sauerstofffreien Umgebung verhindern Sie die chemischen Reaktionen, die ansonsten die Integrität der plattierten Platte beeinträchtigen würden.

Das Vakuum-Extraktionssystem entfernt nicht einfach nur Luft; es bereitet die Metalloberflächen für die Verschmelzung vor. Durch die Verhinderung der Bildung von Oxidzunder ermöglicht das Vakuum die Bildung einer robusten metallurgischen Verbindung zwischen verschiedenen Metallen durch atomare Diffusion während des Warmwalzens.

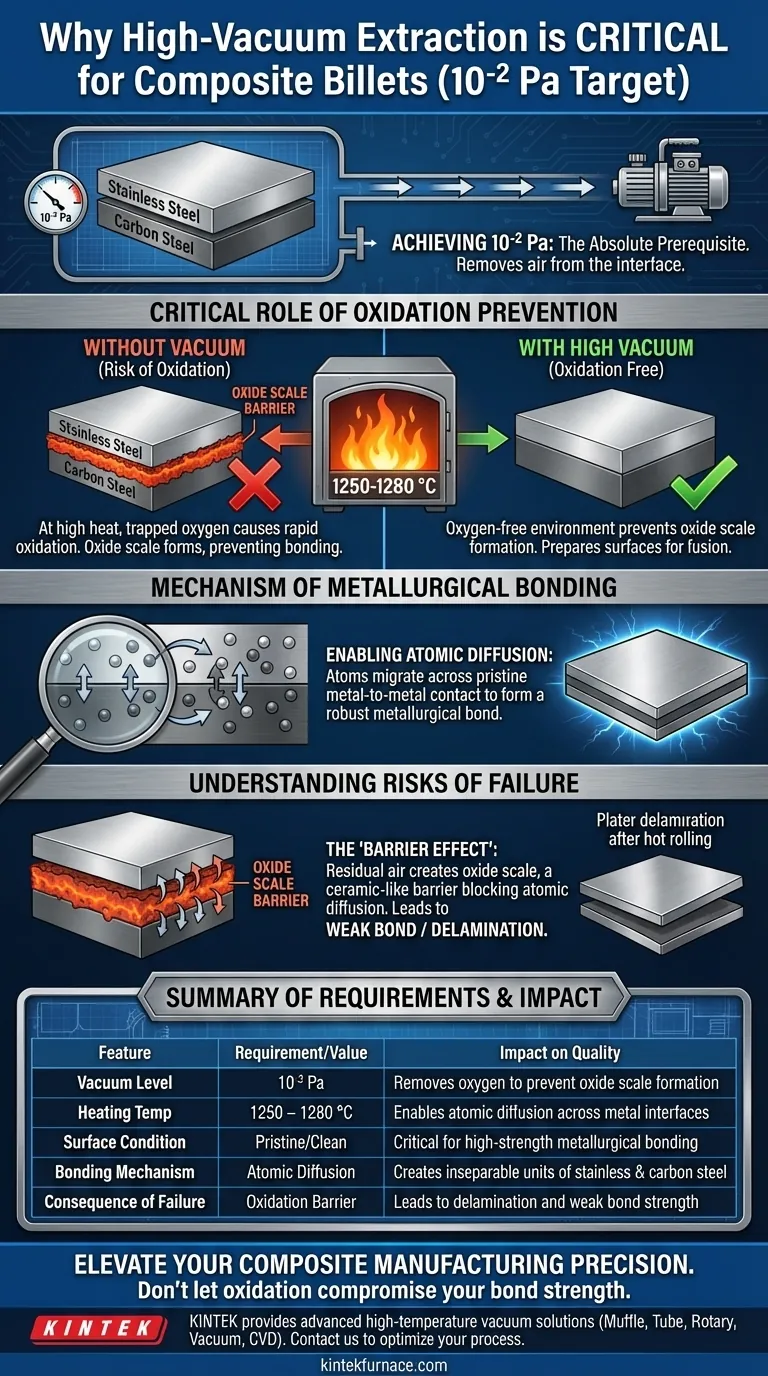

Die entscheidende Rolle der Oxidationsverhütung

Beseitigung der Sauerstoffquelle

Das Hauptziel der Evakuierung des Knüppels auf 10⁻² Pa ist die Entfernung von Sauerstoff von der Grenzfläche.

Zwischen den Stahlschichten eingeschlossene Luft wirkt als Verunreinigung. Selbst Spuren von Sauerstoff können chemische Reaktionen auf der Oberfläche der Metalle auslösen.

Überstehen hoher Temperaturen

Die Notwendigkeit dieses Vakuums wird während der Aufheizphase deutlich.

Der Verbundwerkstoff-Knüppel muss auf Temperaturen zwischen 1250 und 1280 °C erhitzt werden. Bei diesen extremen Temperaturen tritt Oxidation schnell und aggressiv auf, wenn Sauerstoff vorhanden ist.

Ohne das Vakuum würde die eingeschlossene Luft mit den Stahloberflächen reagieren und Oxidzunder bilden.

Der Mechanismus der metallurgischen Verbindung

Ermöglichung der atomaren Diffusion

Ziel des Herstellungsprozesses ist es, zwei verschiedene Metalle zu einer einzigen, untrennbaren Einheit zu verbinden.

Dies geschieht durch atomare Diffusion, bei der Atome aus dem Edelstahl und dem Kohlenstoffstahl über die Grenzfläche wandern, um sich auf mikroskopischer Ebene zu verhaken.

Die Anforderung an saubere Oberflächen

Atomare Diffusion erfordert einen makellosen Metall-zu-Metall-Kontakt.

Wenn sich aufgrund fehlenden Vakuums Oxidzunder bildet, entsteht eine keramikähnliche Barriere zwischen den Schichten. Diese Barriere blockiert physikalisch die Diffusion von Atomen, was zu einer schwachen oder nicht vorhandenen Verbindung führt.

Verständnis der Risiken eines Prozessversagens

Der "Barriereeffekt"

Es ist wichtig zu verstehen, dass der Vakuumprozess die Metalle nicht aktiv verbindet; er beseitigt lediglich die Hindernisse für die Verbindung.

Wenn das System 10⁻² Pa nicht erreicht, bleibt Restluft zurück. Dies führt zu teilweiser Oxidation und schafft "tote Zonen", in denen die Metalle einfach nebeneinander liegen, anstatt sich zu verbinden.

Auswirkungen auf das Warmwalzen

Die eigentliche Verbindung erfolgt während der anschließenden Warmwalzphase.

Das Warmwalzen kann jedoch oxidierte Oberflächen nicht verbinden. Wenn der Vakuumschritt übersprungen wird oder unzureichend ist, überwindet der Walzdruck die Oxidbarriere nicht, was zu Delamination (Schichttrennung) im Endprodukt führt.

Die richtige Wahl für Ihr Ziel

Um die strukturelle Integrität Ihrer Verbundwerkstoff-Knüppel zu gewährleisten, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Stellen Sie sicher, dass das Vakuum konsistent 10⁻² Pa erreicht, um die atomare Diffusion zu gewährleisten, die für eine robuste metallurgische Verbindung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Überwachen Sie die Dichtheit des Vakuumverschlusses streng, da jedes Leck vor der Aufheizphase von 1250–1280 °C zu einer irreversiblen Oxidzunderbildung führt.

Eine makellose, sauerstofffreie Grenzfläche ist die einzige Grundlage, auf der ein dauerhaftes Verbundmaterial aufgebaut werden kann.

Zusammenfassungstabelle:

| Merkmal | Anforderung/Wert | Auswirkung auf die Qualität |

|---|---|---|

| Vakuumstufe | 10⁻² Pa | Entfernt Sauerstoff zur Verhinderung der Oxidzunderbildung |

| Heiztemperatur | 1250 – 1280 °C | Ermöglicht atomare Diffusion über Metallgrenzflächen |

| Oberflächenzustand | Makellos/Sauber | Entscheidend für hochfeste metallurgische Verbindungen |

| Bindungsmechanismus | Atomare Diffusion | Schafft untrennbare Einheiten aus Edelstahl und Kohlenstoffstahl |

| Folge eines Versagens | Oxidationsbarriere | Führt zu Delamination und geringer Bindungsfestigkeit |

Verbessern Sie die Präzision Ihrer Verbundwerkstoffherstellung

Das Erreichen der perfekten metallurgischen Verbindung erfordert eine strenge Umgebungssteuerung. KINTEK bietet die fortschrittlichen Hochtemperatur-Vakuumlösungen, die zur Aufrechterhaltung der Integrität Ihrer Materialien erforderlich sind. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass Oxidation Ihre Bindungsfestigkeit beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hochvakuum-Systeme Ihre Verbundwerkstoff-Knüppelproduktion optimieren können.

Visuelle Anleitung

Referenzen

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Notwendigkeit der Quarz-Vakuumversiegelung für BiCuSeO? Schutz der Phasenreinheit und Verhinderung der Selen-Verflüchtigung

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m

- Was sind die Vorteile von 150 mm dicken Keramikfaserdecken in Öfen? Steigern Sie Effizienz und Sicherheit

- Was ist der Zweck der Verwendung eines Tiegel aus Glaskohlenstoff und einer Behandlung mit HCl-Gas? Sicherstellung reiner Salzschmelzesysteme

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Warum einen Aluminiumoxid-Tiegel mit Deckel für die Glycinpyrolyse verwenden? Optimieren Sie Ihre Synthese von kohlenstoffbasierten Verbundwerkstoffen

- Welche Wartung ist für eine wassergekühlte Vakuumpumpe erforderlich? Gewährleistung von Spitzenleistung und Langlebigkeit

- Warum ist ein hochreiner Graphittiegel für die Vakuumdestillation von Magnesium unerlässlich? Maximale Reinheit und Effizienz erzielen