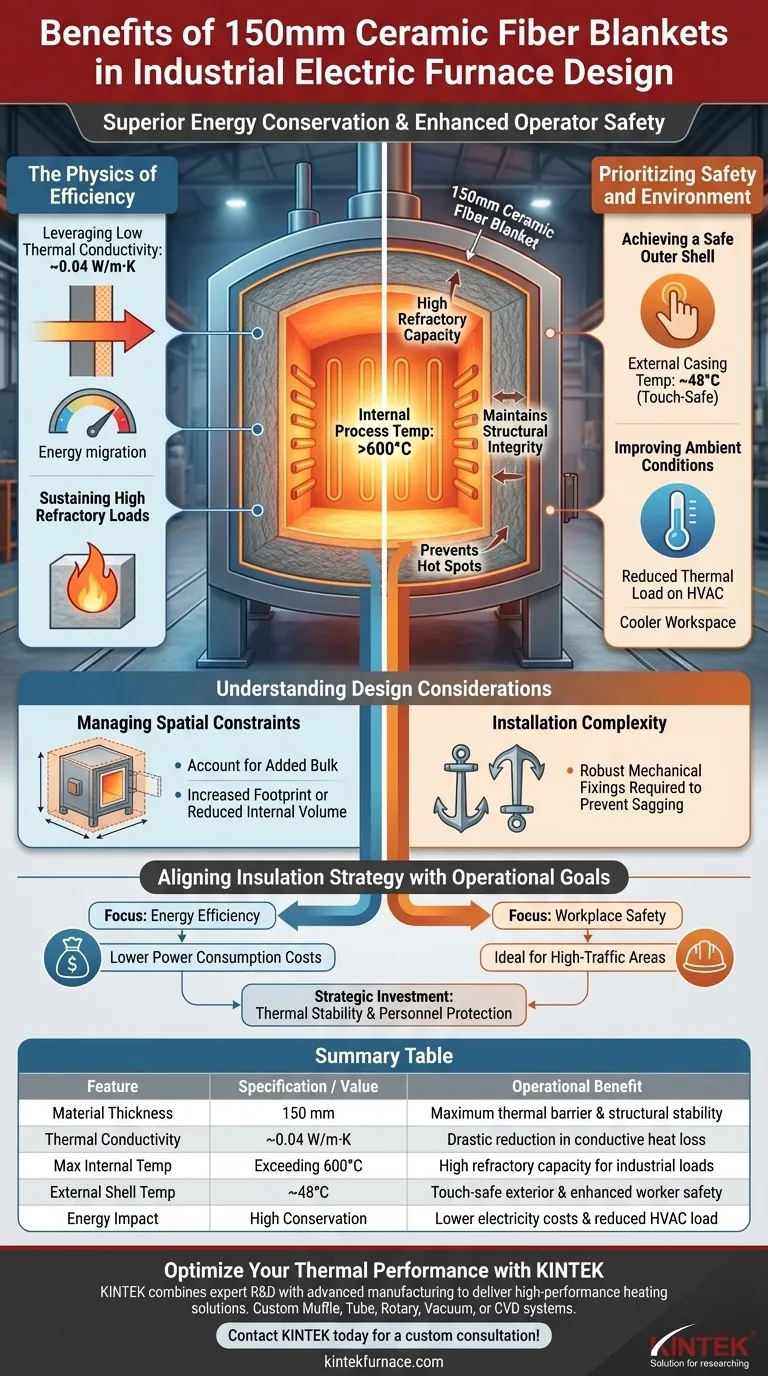

Die Integration einer 150 mm dicken Keramikfaserdecke in Ihr industrielles Elektroofendesign bietet zwei entscheidende Betriebsvorteile: überlegene Energieeinsparung und erhöhte Arbeitssicherheit. Diese spezielle Dicke nutzt eine hohe Feuerfestigkeit, um den leitungsbedingten Wärmeverlust drastisch zu reduzieren und das thermische Profil des Ofens zu verändern.

Durch die Verwendung eines 150 mm Profils mit einer Wärmeleitfähigkeit von etwa 0,04 W/m·K können Sie interne Prozesstemperaturen von über 600 °C aufrechterhalten und gleichzeitig das Außengehäuse bei berührungssicheren 48 °C halten.

Die Physik der Effizienz

Nutzung geringer Wärmeleitfähigkeit

Der Hauptvorteil dieses Materials ist seine bemerkenswert geringe Wärmeleitfähigkeit von etwa 0,04 W/m·K.

Bei einer Dicke von 150 mm wirkt dieses Material als robuste thermische Barriere. Es minimiert die Rate, mit der Wärmeenergie vom Ofenkern nach außen wandert, und stellt sicher, dass die Energie für den Prozess genutzt wird und nicht zur Erwärmung der Umgebung verloren geht.

Aufrechterhaltung hoher Feuerlasten

Keramikfaserdecken sind mit einer hohen Feuerfestigkeit konstruiert und können internen Temperaturen von über 600 °C standhalten.

Die 150-mm-Dicke stellt sicher, dass die Isolierung auch unter diesen anhaltenden thermischen Belastungen ihre strukturelle Integrität und Isolierleistung beibehält. Diese Stabilität verhindert die Bildung von "Hot Spots", die bei dünneren oder weniger widerstandsfähigen Materialien auftreten können.

Priorisierung von Sicherheit und Umwelt

Erreichen einer sicheren Außenwand

Der vielleicht greifbarste Vorteil für das Personal ist die Reduzierung der Außentemperatur auf etwa 48 °C.

In industriellen Umgebungen sind heiße Oberflächen eine primäre Sicherheitsgefahr. Durch die Senkung der Manteltemperatur auf dieses Niveau wird das Risiko von Kontaktverbrennungen erheblich reduziert, wodurch ein sichereres Arbeitsumfeld für Bediener geschaffen wird, die in der Nähe des Geräts arbeiten.

Verbesserung der Umgebungsbedingungen

Die Reduzierung der leitungsbedingten Wärmeverluste spart nicht nur Strom, sondern reduziert auch die thermische Belastung des HLK-Systems der Anlage.

Durch die Eindämmung der Wärme im Ofen bleibt die unmittelbare Umgebung kühler. Dies verbessert den Komfort der Bediener und schützt empfindliche Geräte in der Nähe vor Strahlungswärmeschäden.

Verständnis der Designüberlegungen

Umgang mit räumlichen Einschränkungen

Während 150 mm eine überlegene Isolierung bieten, verbrauchen sie erhebliches Volumen.

Ingenieure müssen diesen zusätzlichen Platzbedarf in der anfänglichen Entwurfsphase berücksichtigen. Sie müssen entweder die Gesamtgrundfläche des Ofens vergrößern oder eine Reduzierung des nutzbaren Innenraumvolumens akzeptieren, um die dickere Auskleidung unterzubringen.

Installationskomplexität

Die Befestigung einer 150 mm dicken Decke erfordert sorgfältige Aufmerksamkeit für die Verankerungssysteme.

Im Gegensatz zu dünneren Schichten erfordert diese beträchtliche Dicke robuste mechanische Befestigungen, um ein Durchhängen oder Lücken im Laufe der Zeit zu verhindern, was die thermische Abdichtung beeinträchtigen würde.

Abgleich der Isolationsstrategie mit den operativen Zielen

Um festzustellen, ob diese Spezifikation für Ihr Projekt geeignet ist, bewerten Sie Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die geringe Leitfähigkeit (0,04 W/m·K) dieser Dicke wird Ihre laufenden Stromverbrauchskosten drastisch senken.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit liegt: Die Fähigkeit, eine Außentemperatur von ca. 48 °C aufrechtzuerhalten, macht dies zur idealen Wahl für stark frequentierte Werksböden.

Die Auswahl des 150-mm-Profils ist eine strategische Investition in langfristige thermische Stabilität und Personenschutz.

Zusammenfassungstabelle:

| Merkmal | Spezifikation / Wert | Betrieblicher Nutzen |

|---|---|---|

| Materialdicke | 150 mm | Maximale thermische Barriere & strukturelle Stabilität |

| Wärmeleitfähigkeit | ~0,04 W/m·K | Drastische Reduzierung des leitungsbedingten Wärmeverlusts |

| Max. Innentemperatur | Über 600 °C | Hohe Feuerfestigkeit für industrielle Lasten |

| Außenmanteltemperatur | ~48 °C | Berührungssichere Außenseite & erhöhte Arbeitssicherheit |

| Energieauswirkung | Hohe Einsparung | Niedrigere Stromkosten & reduzierter HLK-Bedarf |

Optimieren Sie Ihre thermische Leistung mit KINTEK

Bereit, die Effizienz und Sicherheit Ihres Labors zu verbessern? KINTEK kombiniert F&E-Expertise mit fortschrittlicher Fertigung, um Hochleistungs-Heizlösungen zu liefern. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Isolations- und Prozessanforderungen zu erfüllen.

Maximieren Sie Ihre Energieeinsparungen und schützen Sie Ihr Team – Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum müssen Seltenerd-basierte Halogenid-Festkörperelektrolyte in einem Handschuhkasten gehandhabt werden? Schützen Sie Ihre Materialien vor Zersetzung

- Welche Rolle spielen Keramiktiegel in den Anfangsstadien der Beschichtung? Sorgen Sie noch heute für hochreine Metallschmelzen

- Was ist die Funktion von Hochtonerdeltiegeln bei der LLZO-Kalzinierung? Optimierung der Reinheit von Batteriematerialien

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Was macht Hochreine Aluminiumoxid-Tiegel zur bevorzugten Wahl für die BZT-Synthese? Gewährleistung von Reinheit und thermischer Stabilität

- Warum werden mikrometergroße Mikrofaserkartuschenfilter zur Behandlung von kondensierten Rauchgasen in Pyrolysesystemen verwendet?

- Warum ist ein Hochdruck-MFC für CHP-Systeme notwendig? Präzision bei der Datenerfassung für die katalytische Hydropyrolyse erreichen

- Warum ist ein Graphit-Thermobaffle für die thermische Feldsteuerung notwendig? Beherrschung der Qualität des Einkristallwachstums