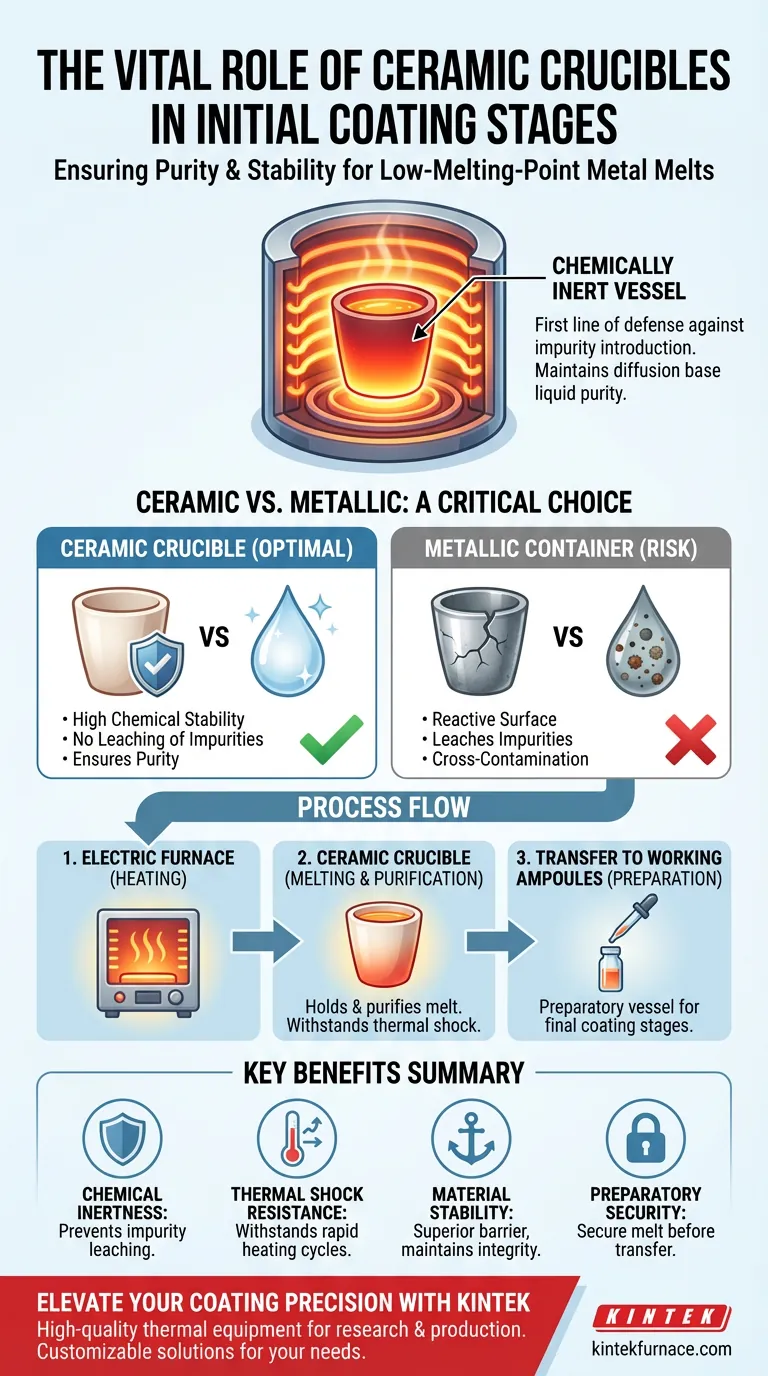

In den Anfangsstadien des Beschichtungsprozesses dienen Keramiktiegel als chemisch inerte Gefäße, die dazu bestimmt sind, niedrig schmelzende Metalle zu schmelzen, ohne deren Zusammensetzung zu beeinträchtigen. Diese Tiegel werden hauptsächlich in Elektroofen verwendet und bilden die erste Verteidigungslinie gegen die Einführung von Verunreinigungen, wodurch sichergestellt wird, dass das Rohmaterial vor den nachfolgenden Verarbeitungsschritten unbelastet bleibt.

Die Kernfunktion des Keramiktiegels besteht darin, die hohe Reinheit der Diffusionsbasisflüssigkeit zu gewährleisten, indem er als chemisch stabiler Barriere dient, der spezifische Verunreinigungen verhindert, die bei Metallbehältern üblich sind.

Bewahrung der chemischen Reinheit

Die Barriere gegen Kontamination

Die wichtigste Rolle des Keramiktiegels ist es, zu verhindern, dass die Schmelze mit niedrigem Schmelzpunkt mit ihrem Behälter interagiert.

Überlegenheit gegenüber Metallbehältern

Standard-Metallbehälter laugen während des Heizprozesses oft Verunreinigungen in die Schmelze aus. Keramiktiegel nutzen ihre hohe chemische Stabilität und Inertheit, um dieses Risiko vollständig zu eliminieren.

Sicherstellung der Qualität der Basisflüssigkeit

Durch die Aufrechterhaltung dieser inerten Umgebung stellt der Tiegel sicher, dass die Diffusionsbasisflüssigkeit die für die Beschichtungsanwendung erforderlichen Reinheitsstandards erreicht.

Thermische Leistung in Elektroofen

Bewältigung von thermischen Schocks

Der Schmelzprozess beinhaltet erhebliche Temperaturschwankungen. Keramiktiegel werden wegen ihrer hervorragenden thermischen Schockbeständigkeit ausgewählt, die es ihnen ermöglicht, den schnellen Heizzyklen von Elektroofen ohne Bruch standzuhalten.

Stabilität während des Schmelzens

Diese thermische Stabilität gewährleistet, dass die physikalische Integrität des Behälters während der Schmelzphase intakt bleibt. Diese Zuverlässigkeit ist unerlässlich, um das geschmolzene Metall sicher zu enthalten, bis es zum Transfer bereit ist.

Der Prozesskontext

Vorbereitung für den Transfer

Der Tiegel ist nicht das Endziel für die Schmelze; er ist ein Vorbereitungsgefäß. Seine Aufgabe ist es, die Schmelze speziell vor dem Transfer in Arbeitsampullen zu halten und zu reinigen.

Grundlage der Anfangsphase

Der Erfolg in den späteren Phasen der Beschichtung hängt stark von diesem anfänglichen Schritt ab. Wenn die Schmelze im Ofen kontaminiert wird, wird die Qualität der endgültigen Beschichtung beeinträchtigt, unabhängig davon, wie gut die Arbeitsampullen funktionieren.

Verständnis der Risiken von Alternativen

Die Fallstricke der Reaktivität

Der wichtigste zu verstehende Kompromiss ist das Risiko, das mit nicht-keramischen Alternativen verbunden ist. Die Verwendung eines reaktiven Behälters, wie z. B. eines Standard-Metalltiegel, birgt eine hohe Wahrscheinlichkeit einer elementaren Kreuzkontamination.

Auswirkungen auf die Integrität der Beschichtung

Obwohl Metallbehälter möglicherweise andere Handhabungseigenschaften aufweisen, machen sie aufgrund ihrer mangelnden chemischen Inertheit sie ungeeignet für Anwendungen, bei denen die Reinheit der Diffusionsbasisflüssigkeit nicht verhandelbar ist.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Beschichtungsprozess konsistente, qualitativ hochwertige Ergebnisse liefert, beachten Sie bei der Auswahl Ihrer Ausrüstung Folgendes:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Bevorzugen Sie Keramiktiegel, um ihre chemische Inertheit zu nutzen und die Verunreinigung durch die Behälterwände zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verlassen Sie sich auf die thermische Schockbeständigkeit von Keramik, um den schnellen Heizzyklen von Elektroofen ohne strukturelles Versagen standzuhalten.

Die Wahl eines Keramiktiegels ist eine grundlegende Entscheidung, um die chemische Integrität Ihrer Schmelze vom allerersten Moment des Erhitzens an zu sichern.

Zusammenfassungstabelle:

| Merkmal | Vorteil in den Anfangsstadien der Beschichtung |

|---|---|

| Chemische Inertheit | Verhindert Verunreinigungen und gewährleistet die Reinheit der Diffusionsbasisflüssigkeit. |

| Thermische Schockbeständigkeit | Hält schnellen Heizzyklen in Elektroofen ohne Bruch stand. |

| Materialstabilität | Wirkt als überlegene Barriere im Vergleich zu reaktiven Metallbehältern. |

| Vorbereitende Sicherheit | Erhält die Integrität der Schmelze vor dem Transfer in Arbeitsampullen. |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen die Integrität Ihrer Beschichtung beeinträchtigen. Bei KINTEK verstehen wir, dass hochwertige Ergebnisse mit überlegener thermischer Ausrüstung beginnen. Unterstützt durch fachkundige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie Labor-Hochtemperaturöfen an – alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar.

Ob Sie niedrig schmelzende Metalle schmelzen oder fortschrittliche Dünnschichten entwickeln, unsere Lösungen bieten die thermische Stabilität und Reinheit, die Ihre Anwendung erfordert. Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie kann man die Leistung einer Vakuumpumpe verbessern? Effizienz maximieren und tiefere Vakuumniveaus erreichen

- Wie beeinflussen schwerkraftgespeiste Gusseisen-Kokillen die Gießqualität? Optimierung der Aluminiumlegierungs-Mikrostruktur

- Was ist die Kernfunktion eines hochreinen Quarztiegels? Erfolg bei der Czochralski-Siliziumzüchtung sicherstellen

- Was ist die Bedeutung der Verwendung externer Thermometer zur Überwachung von Bleibädern? Gewährleistung von Präzision bei der chemischen Raffination

- Was sind die Vorteile der Verwendung eines Quarzglasreaktors? Überlegene Sichtbarkeit & Reinheit bei Experimenten mit geschmolzenen Salzen

- Was ist die Hauptfunktion des Aluminiumoxid-Tiegelsatzes bei der Synthese von Eu5.08-xSrxAl3Sb6? Expertenanalyse

- Warum wird ein Tiegel aus Edelstahl für das Schmelzen von AM60-Magnesiumlegierungen ausgewählt? Gewährleistung der Legierungsreinheit und Sicherheit

- Was ist die Bedeutung des Quarzschiffchens beim BPEA-Kristallwachstum? Unerlässlich für Reinheit und Leistung