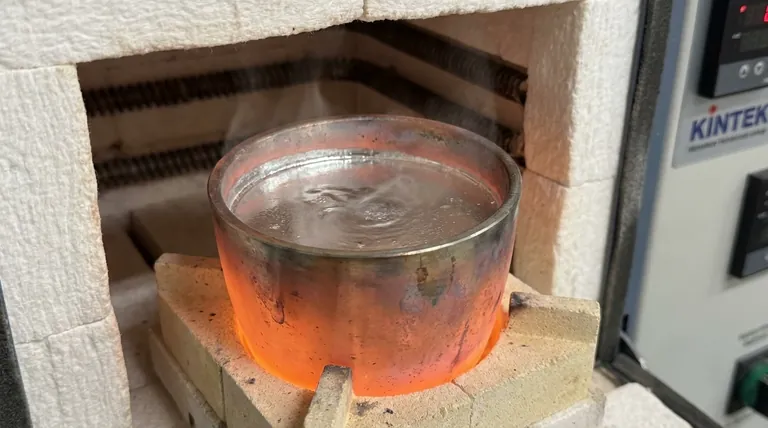

In der Hochtemperaturmetallurgie ist der Behälter ebenso entscheidend wie der Inhalt. Ein Tiegel aus Edelstahl wird für das Schmelzen von AM60-Magnesiumlegierungen hauptsächlich aus zwei Gründen ausgewählt: seine außergewöhnliche Hochtemperaturfestigkeit und seine chemische Inertheit. Er kann die erforderlichen Raffinationstemperaturen von 973-993 K (700-720 °C) ohne Verformung aushalten und sorgt so für strukturelle Integrität. Wichtiger noch, er ist relativ unreaktiv gegenüber dem hochaggressiven geschmolzenen Magnesium, was eine Kontamination verhindert und die genaue chemische Zusammensetzung der Endlegierung bewahrt.

Die Auswahl eines Tiegels für ein reaktives Metall wie Magnesium geht über die einfache Hitzebeständigkeit hinaus. Der entscheidende Faktor ist die Suche nach einem Material, das sowohl strukturelle Stabilität bei hohen Temperaturen als auch chemische Kompatibilität bietet, um eine katastrophale Kontamination der Endlegierung zu verhindern.

Die Zwillingssäulen der Tiegelwahl

Bei der Arbeit mit geschmolzenen Metallen, insbesondere mit hochreaktiven wie Magnesiumlegierungen, wird die Wahl des Tiegelmaterials von zwei grundlegenden Anforderungen bestimmt. Die Nichterfüllung einer dieser Anforderungen kann zu Prozessfehlern, beeinträchtigten Produkten oder gefährlichen Sicherheitsvorfällen führen.

Gewährleistung der strukturellen Integrität unter Hitze

Der Raffinationsprozess für AM60-Magnesiumlegierungen findet in einem sehr hohen Temperaturbereich von 973-993 K statt. Bei diesen Temperaturen würden viele gängige Metalle erweichen, ihre strukturelle Festigkeit verlieren und unter dem Gewicht des geschmolzenen Metalls nachgeben.

Ein wesentlicher Vorteil von Edelstahl ist seine ausgezeichnete Hochtemperaturfestigkeit. Er behält seine Form und Steifigkeit in diesem Betriebsbereich zuverlässig bei und stellt sicher, dass die geschmolzene Legierung sicher und ohne Bruch- oder Auslaufgefahr eingeschlossen ist.

Verhinderung chemischer Kontamination

Geschmolzenes Magnesium ist extrem reaktiv. Es hat eine starke Tendenz, mit anderen Materialien, mit denen es in Kontakt kommt, einschließlich seines Behälters, zu reagieren oder diese aufzulösen.

Edelstahl wird gewählt, weil er gegenüber geschmolzenem Magnesium relativ unreaktiv ist. Diese chemische Stabilität ist entscheidend, um zu verhindern, dass Elemente aus dem Tiegel (wie überschüssiges Eisen oder Nickel) in die Schmelze übergehen. Dies stellt sicher, dass die chemische Integrität der AM60-Legierung erhalten bleibt, was für die Erzielung ihrer gewünschten mechanischen Eigenschaften unerlässlich ist.

Die versteckte Gefahr: Legierungsreinheit

Der Begriff "Legierung" bezieht sich auf ein Metall mit einem sehr präzisen Rezept aus Bestandteilen. Die Leistung des endgültigen Gussteils – seine Festigkeit, Korrosionsbeständigkeit und sein Gewicht – hängt vollständig von der Beibehaltung dieses genauen Rezepts ab.

Das Problem mit Verunreinigungen

Wenn der Tiegel mit dem geschmolzenen Magnesium reagiert, führt dies zu Verunreinigungen. Selbst ein geringer Prozentsatz an Verunreinigungen aus dem Tiegelmaterial kann die Eigenschaften der AM60-Legierung drastisch verändern.

Dies kann zu Endprodukten führen, die die technischen Spezifikationen nicht erfüllen, was zu Ausschusschargen, verschwendeten Ressourcen und möglichen Ausfällen im Betrieb führt. Die Verwendung eines nicht reaktiven Tiegels ist ein grundlegender Schritt zur Qualitätskontrolle.

Warum Materialkompatibilität nicht verhandelbar ist

Die hohe Reaktivität von Magnesium bedeutet, dass ein inkompatibles Tiegelmaterial aktiv in das geschmolzene Bad gelöst würde. Dies kontaminiert nicht nur die Legierung, sondern zersetzt auch den Tiegel selbst, was schließlich zu strukturellem Versagen führt.

Edelstahl bietet die notwendige Barriere und fungiert als stabiler und zuverlässiger Behälter, der die Reinheit der Legierung während des gesamten Schmelz- und Raffinationsprozesses schützt.

Verständnis der Kompromisse

Obwohl Edelstahl eine ausgezeichnete Wahl für diese Anwendung ist, ist keine Materialauswahl ohne Kompromisse. Die Anerkennung dieser Kompromisse ist der Schlüssel zu einem robusten Ingenieurprozess.

"Relativ unreaktiv" ist nicht "inert"

Der Begriff "relativ unreaktiv" ist wichtig. Er impliziert, dass über viele Heizzyklen hinweg immer noch eine minimale Interaktion stattfinden kann. Tiegel sind Verbrauchsmaterialien mit begrenzter Lebensdauer und müssen regelmäßig inspiziert und ersetzt werden.

Die Kostenfaktoren

Edelstahllegierungen sind erheblich teurer als einfachere Materialien wie Kohlenstoff- oder Baustahl. Diese höheren Anschaffungskosten werden jedoch durch die Vermeidung kostspieliger Kontaminationen und die Gewährleistung der Betriebssicherheit gerechtfertigt, was zu geringeren Gesamtbetriebskosten führt.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Prioritäten bestimmen, warum die Eigenschaften von Edelstahl für Ihre Anwendung so entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und -qualität liegt: Die chemische Inertheit von Edelstahl ist unerlässlich, um Kontaminationen zu verhindern, die die spezifizierten Eigenschaften der Legierung zerstören.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Die Hochtemperaturfestigkeit von Edelstahl stellt sicher, dass sich der Tiegel nicht verformt oder versagt, und verhindert so katastrophale und gefährliche Verschüttungen von geschmolzenem Metall.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Die Wahl von Edelstahl minimiert das Risiko von Chargenausschuss aufgrund von Verunreinigungen und gewährleistet eine konsistente und vorhersehbare Fertigungsausgabe.

Letztendlich ist die Auswahl eines Edelstahltiegels für das Schmelzen von AM60 eine grundlegende Ingenieursentscheidung, die die Qualität, Sicherheit und den Erfolg des gesamten metallurgischen Prozesses direkt schützt.

Zusammenfassungstabelle:

| Tiegelanforderung | Edelstahlvorteil |

|---|---|

| Strukturelle Integrität | Ausgezeichnete Hochtemperaturfestigkeit (bis 720 °C) verhindert Verformung |

| Chemische Inertheit | Relativ unreaktiv gegenüber geschmolzenem Magnesium, verhindert Kontamination |

| Legierungsreinheit | Behält die präzise chemische Zusammensetzung von AM60 für konsistente Eigenschaften bei |

| Betriebssicherheit | Verhindert katastrophale Verschüttungen und gewährleistet Prozesszuverlässigkeit |

Bereit, Ihre Hochtemperaturprozesse zu sichern?

Die Wahl des richtigen Tiegels ist entscheidend für die Reinheit, Sicherheit und Zuverlässigkeit Ihrer metallurgischen Arbeit. KINTEK versteht die präzisen Anforderungen von Hochtemperaturanwendungen.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen an, die alle für einzigartige Bedürfnisse anpassbar sind. Unsere Lösungen sind darauf ausgelegt, reaktive Materialien wie Magnesiumlegierungen mit höchster Präzision zu handhaben.

Lassen Sie uns Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um eine kundenspezifische Lösung für Ihr Labor zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen