Um die Leistung einer Vakuumpumpe zu verbessern, müssen Sie sich auf zwei Schlüsselbereiche konzentrieren: die Reduzierung des Dampfdrucks der Arbeitsflüssigkeit der Pumpe und die Minimierung oder Eliminierung von Gaslasten aus Ihrem Vakuumsystem. Bei Flüssigkeitsringpumpen bedeutet dies am direktesten, die Arbeitsflüssigkeit – typischerweise Wasser – so kühl und sauber wie möglich zu halten, da höhere Wassertemperaturen einen höheren Dampfdruck erzeugen, der das Endvakuum, das die Pumpe erreichen kann, direkt begrenzt.

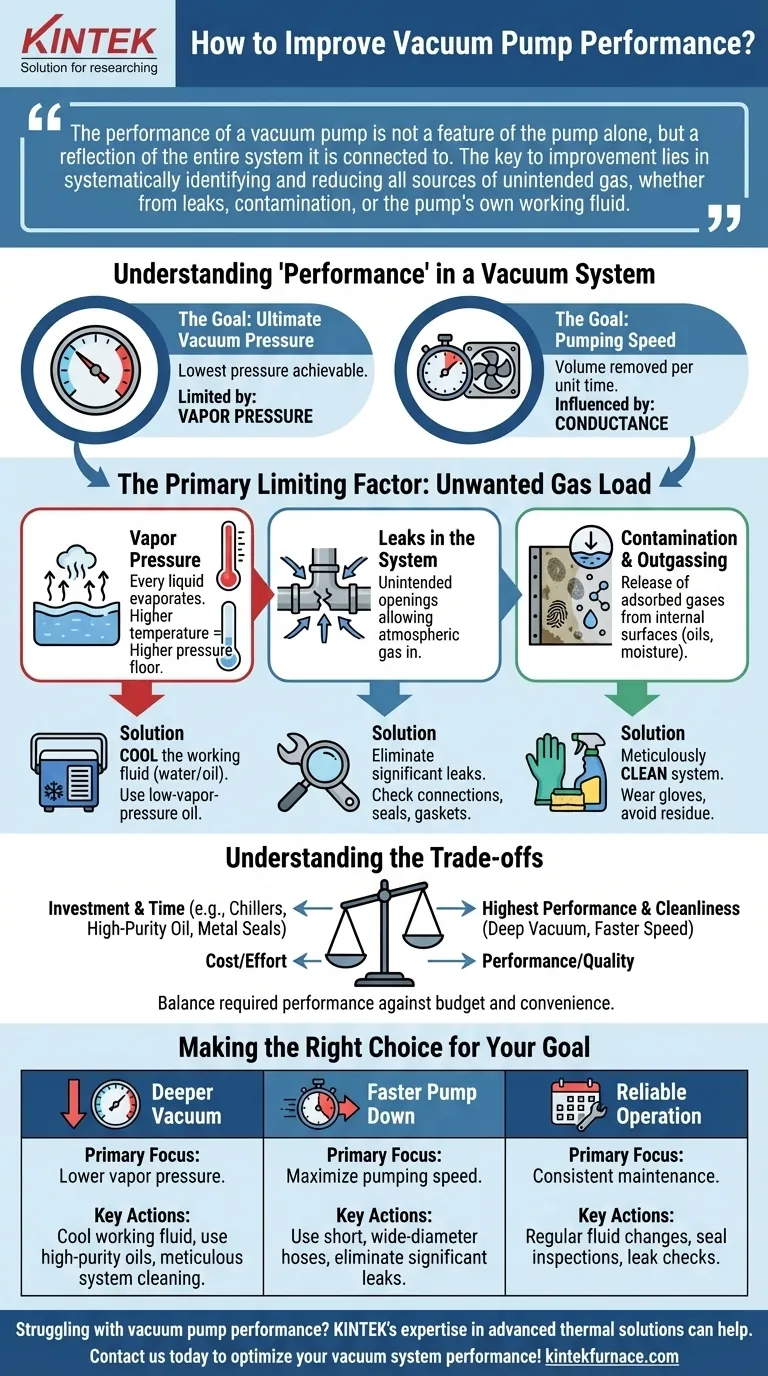

Die Leistung einer Vakuumpumpe ist nicht nur ein Merkmal der Pumpe allein, sondern ein Spiegelbild des gesamten Systems, mit dem sie verbunden ist. Der Schlüssel zur Verbesserung liegt in der systematischen Identifizierung und Reduzierung aller Quellen unbeabsichtigten Gases, sei es durch Lecks, Verunreinigungen oder die eigene Arbeitsflüssigkeit der Pumpe.

Verständnis von "Leistung" in einem Vakuumsystem

Bevor Verbesserungen vorgenommen werden, ist es entscheidend zu definieren, was "Leistung" bedeutet. Es ist keine einzelne Metrik, sondern ein Gleichgewicht aus zwei unterschiedlichen Zielen.

Das Ziel: Endvakuumdruck

Das Endvakuum ist der niedrigste Druck, den eine Pumpe in einem perfekten, abgedichteten System ohne Gaslast erreichen kann. Es stellt die physikalische Grenze der Pumpe dar.

Diese Grenze wird oft durch den Dampfdruck der eigenen Dichtflüssigkeit der Pumpe bestimmt, sei es Öl in einer Drehschieberpumpe oder Wasser in einer Flüssigkeitsringpumpe.

Das Ziel: Sauggeschwindigkeit

Die Sauggeschwindigkeit oder der Durchsatz ist das Gasvolumen, das eine Pumpe pro Zeiteinheit aus einem System entfernen kann. Sie bestimmt, wie schnell Sie Ihren Zieldruck erreichen können.

Die Geschwindigkeit wird stark von der Leitfähigkeit Ihres Systems beeinflusst – der Leichtigkeit, mit der Gas von Ihrer Kammer zum Pumpeneinlass strömen kann.

Der primäre limitierende Faktor: Unerwünschte Gaslast

Eine Vakuumpumpe arbeitet ständig gegen Gase, die in das System gelangen. Die Leistung Ihrer Pumpe ist ein direktes Ergebnis ihrer Fähigkeit, diese gesamte Gaslast zu überwinden.

Die kritische Rolle des Dampfdrucks

Jede Flüssigkeit neigt dazu, zu verdampfen und einen Gasdruck zu erzeugen, der als Dampfdruck bekannt ist. Dieser Druck ist stark temperaturabhängig.

Bei einer zirkulierenden Wasser-Vakuumpumpe, wie einer mit einem 15-Liter-Tank, erwärmt sich das Wasser während des Betriebs. Wenn die Wassertemperatur steigt, erhöht sich ihr Dampfdruck, wodurch eine interne Gaslast entsteht. Dies setzt effektiv einen "Boden" für den Druck, der die Pumpe daran hindert, ihr angegebenes Endvakuum von -0,098 MPa (2 kPa) zu erreichen. Das Kühlen des Wassers ist der direkteste Weg, diesen Druckboden zu senken.

Das gleiche Prinzip gilt für ölgedichtete Pumpen. Verunreinigtes Öl (mit Wasser oder Lösungsmitteln) oder die Verwendung des falschen Öltyps führt zu hohem Dampfdruck und schlechter Leistung.

Lecks im System

Ein Leck ist eine unbeabsichtigte Öffnung, die atmosphärisches Gas in Ihr Vakuumsystem lässt. Selbst ein mikroskopisches Leck kann eine erhebliche Gaslast einführen, die die Pumpe überfordert.

Häufige Leckstellen sind Schlauchverbindungen, Kammerdichtungen und verschlissene Dichtungen. Ein System kann niemals unter den Druck gepumpt werden, bei dem die Leckrate der Pumpgeschwindigkeit entspricht.

Kontamination und Ausgasung

Ausgasung ist die Freisetzung von adsorbierten Gasen und Dämpfen von den internen Oberflächen Ihrer Vakuumkammer. Quellen sind Fingerabdrücke (Öle), Reinigungsrückstände und in Materialien eingeschlossene Feuchtigkeit.

Unter Vakuum verwandeln sich diese Verunreinigungen in Gas, wodurch eine anhaltende interne Last entsteht, die das Pumpen verlangsamt und verhindern kann, dass das System ein tiefes Vakuum erreicht.

Die Kompromisse verstehen

Die Verbesserung der Leistung erfordert bewusste Entscheidungen, und es ist wichtig, die damit verbundenen Kompromisse zu verstehen.

Kosten vs. Leistung

Das Erreichen höchster Leistungsniveaus erfordert Investitionen. Ein Wasserkühler zur Kühlung einer Flüssigkeitsringpumpe, hochreines Öl mit niedrigem Dampfdruck für eine Drehschieberpumpe oder metallgedichtete Hochvakuumkomponenten sind alle mit erheblichen Kosten verbunden. Sie müssen die erforderliche Leistung mit Ihrem Budget in Einklang bringen.

Komfort vs. Sauberkeit

Die richtige Vakuumtechnik erfordert Disziplin. Das gründliche Reinigen aller Komponenten vor dem Einsetzen in die Kammer und das ständige Tragen von Handschuhen kostet Zeit, ist aber für Hochvakuumanwendungen unerlässlich. Das Überspringen dieser Schritte aus Bequemlichkeit wird immer Ihren Enddruck beeinträchtigen.

Die Pumpe ist nur ein Teil der Gleichung

Die Investition in eine leistungsstarke Pumpe ist nutzlos, wenn sie an ein schmutziges, undichtes System mit restriktiven Schläuchen angeschlossen ist. Die Gesamtleistung wird immer durch das schwächste Glied in der Kette begrenzt. Ein gut gewartetes, sauberes und leckagefreies System mit einer bescheidenen Pumpe wird immer eine High-End-Pumpe in einem schlecht verwalteten System übertreffen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung effektiv zu verbessern, richten Sie Ihre Maßnahmen an Ihrem Hauptziel aus.

- Wenn Ihr Hauptaugenmerk darauf liegt, das tiefstmögliche Vakuum zu erreichen: Ihre Priorität ist es, den Dampfdruck zu senken, indem Sie die Arbeitsflüssigkeit Ihrer Pumpe kühlen und hochreine Öle verwenden, während Sie Ihr System sorgfältig reinigen, um Ausgasungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, schneller abzupumpen: Ihre Priorität ist es, die Leitfähigkeit zu maximieren, indem Sie kurze Schläuche mit großem Durchmesser verwenden und alle signifikanten Lecks im System finden und beseitigen.

- Wenn Ihr Hauptaugenmerk auf einem konsistenten, zuverlässigen Betrieb liegt: Ihre Priorität ist es, einen strengen Wartungsplan für den Wechsel der Pumpenflüssigkeit, die Inspektion von Dichtungen und die regelmäßige Leckprüfung des gesamten Systems zu erstellen.

Letztendlich erfordert die Optimierung der Leistung Ihrer Vakuumpumpe eine Verlagerung Ihrer Perspektive von der Pumpe selbst auf das gesamte System als Ganzes.

Zusammenfassungstabelle:

| Ziel | Hauptaugenmerk | Schlüsselmaßnahmen |

|---|---|---|

| Tieferes Vakuum | Niedrigerer Dampfdruck | Arbeitsflüssigkeit kühlen, hochreine Öle verwenden, sorgfältige Systemreinigung |

| Schnelleres Abpumpen | Sauggeschwindigkeit maximieren | Kurze Schläuche mit großem Durchmesser verwenden, signifikante Lecks beseitigen |

| Zuverlässiger Betrieb | Konsistente Wartung | Regelmäßige Flüssigkeitswechsel, Dichtungsinspektionen, Leckprüfungen |

Haben Sie Probleme mit der Leistung Ihrer Vakuumpumpe? Die Expertise von KINTEK in fortschrittlichen thermischen Lösungen kann Ihnen helfen. Unsere Hochtemperaturöfen, einschließlich Vakuum- und Atmosphäre-Modelle, sind für optimale Leistung in anspruchsvollen Laborumgebungen konzipiert. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Vakuumsystems optimieren können – Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung