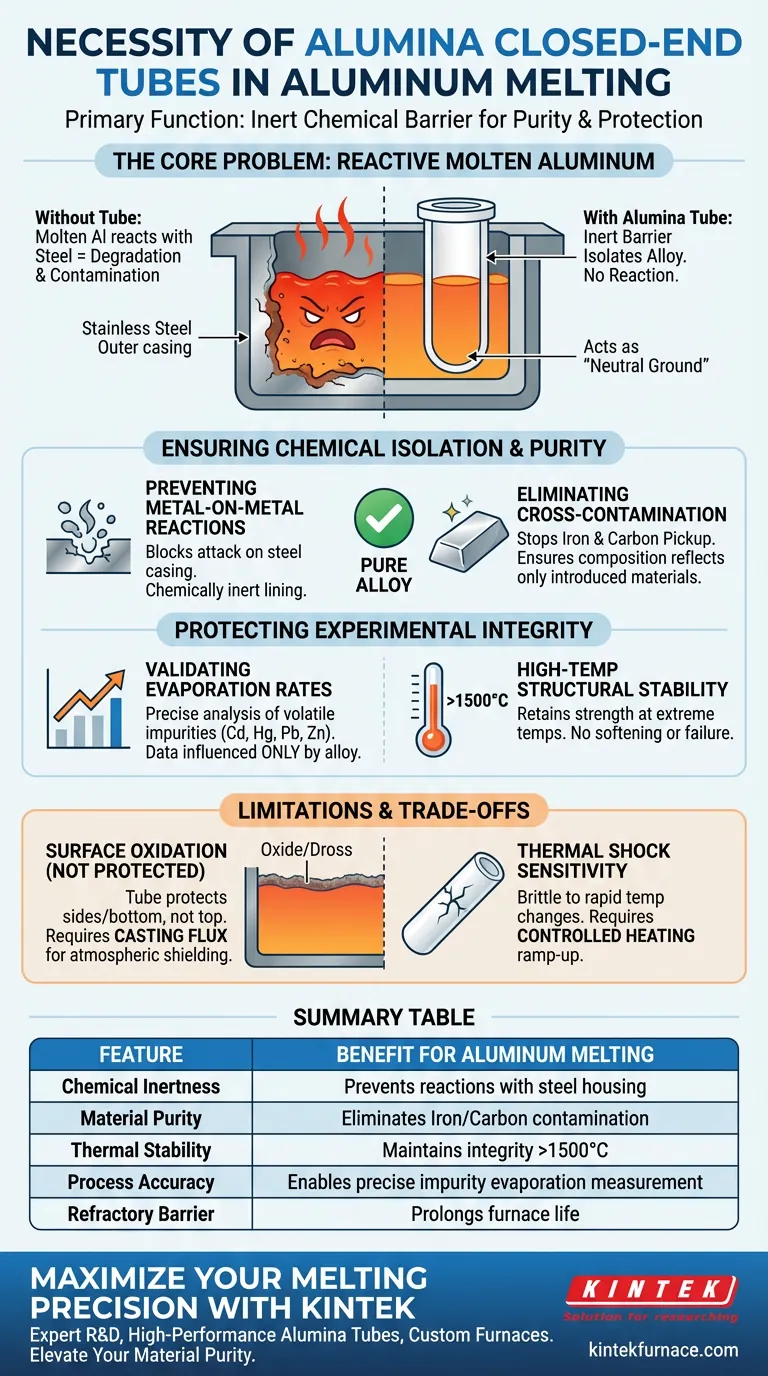

Die Hauptnotwendigkeit der Verwendung eines geschlossenen Aluminiumoxidrohrs besteht darin, als inerte chemische Barriere zu fungieren. Es isoliert die reaktive geschmolzene Aluminiumlegierung physisch von der äußeren Edelstahlummantelung des Ofens. Ohne diese feuerfeste Auskleidung würde das geschmolzene Aluminium mit dem Stahlgehäuse reagieren, was zu einer Verschlechterung der Ausrüstung und einer starken Verunreinigung Ihrer Legierung führen würde.

Das Aluminiumoxidrohr fungiert als "neutraler Boden" im Ofen. Indem es verhindert, dass die geschmolzene Legierung die äußeren Metallteile berührt, gewährleistet es, dass die Zusammensetzung des Materials rein bleibt und alle Änderungen in der Schmelze ausschließlich durch Physik und nicht durch Reaktionen mit dem Behälter verursacht werden.

Gewährleistung der chemischen Isolierung und Reinheit

Verhinderung von Metall-Metall-Reaktionen

Geschmolzenes Aluminium ist chemisch aggressiv und ein universelles Lösungsmittel für viele Metalle. Wenn es die äußere Edelstahlummantelung berührt, greift es den Stahl an und löst ihn auf.

Das Aluminiumoxidrohr (Aluminiumoxid) dient als chemisch inerte Auskleidung. Es verhindert die chemischen Reaktionen bei hohen Temperaturen, die sonst zwischen der flüssigen Legierung und den Ofenwänden auftreten würden.

Beseitigung von Kreuzkontaminationen

Wenn geschmolzene Legierungen mit der Ofenausrüstung interagieren, sind Karbonisierung und Eisenverunreinigung häufige Nebenwirkungen.

Das Aluminiumoxidrohr blockiert diese Verunreinigungen. Diese Isolierung stellt sicher, dass die endgültige chemische Zusammensetzung Ihres Barrens nur die von Ihnen eingebrachten Materialien widerspiegelt und nicht die Materialien des Ofens selbst.

Schutz der experimentellen Integrität

Validierung von Verdampfungsraten

Bei präzisen metallurgischen Prozessen verfolgen Sie möglicherweise das Verhalten flüchtiger Verunreinigungen wie Cadmium (Cd), Quecksilber (Hg), Blei (Pb) und Zink (Zn).

Die primäre Referenz besagt, dass das Aluminiumoxidrohr für diese Analyse von entscheidender Bedeutung ist. Durch die Eliminierung von Wechselwirkungen mit der Ausrüstung stellen Sie sicher, dass die Verdampfungsraten dieser Elemente *nur* von der Zusammensetzung und den physikalischen Bedingungen der Legierung beeinflusst werden und nicht von externen Kontaminationsvariablen.

Strukturelle Stabilität bei hohen Temperaturen

Aluminiumoxid ist ein feuerfestes Material, d. h. es behält seine Festigkeit bei extremen Temperaturen.

Laut ergänzenden Daten behält Aluminiumoxid seine strukturelle Integrität in Umgebungen von über 1500°C. Diese thermische Stabilität stellt sicher, dass der Behälter während des Schmelzprozesses nicht erweicht, sich verformt oder versagt, was für die Sicherheit und Prozesszuverlässigkeit von entscheidender Bedeutung ist.

Verständnis der Grenzen und Kompromisse

Die Unterscheidung "Behälter vs. Oberfläche"

Während das Aluminiumoxidrohr die *Seiten und den Boden* der Schmelze schützt, schützt es die obere Oberfläche nicht vor der Atmosphäre.

Um die Legierung vollständig zu schützen – insbesondere solche mit hohem Magnesium- oder Zinkgehalt – müssen Sie immer noch die Oberflächenoxidation angehen. Dies erfordert häufig die Verwendung von Gießflussmittel, um eine physikalische Barriere auf dem Schmelzpool zu bilden und Wasserstoffaufnahme und Einschlüsse zu verhindern. Das Rohr übernimmt die Eindämmung; das Flussmittel übernimmt die atmosphärische Abschirmung.

Empfindlichkeit gegenüber thermischem Schock

Aluminiumoxid ist hervorragend hitzebeständig, kann aber bei zu schnellen Temperaturänderungen spröde sein.

Im Gegensatz zu Metalltiegeln erfordern Aluminiumoxidrohre im Allgemeinen eine kontrollierte Aufheizrampe. Schnelles Aufheizen oder Abkühlen kann dazu führen, dass das Keramikmaterial aufgrund von thermischem Schock reißt und möglicherweise die Eindämmung, die Sie herstellen möchten, durchbricht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Schmelzprozess qualitativ hochwertige Ergebnisse liefert, bewerten Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Verlassen Sie sich auf das Aluminiumoxidrohr, um sicherzustellen, dass Daten zur Verdampfung von Verunreinigungen (wie Zn oder Pb) statistisch gültig sind und vom Gefäß nicht beeinflusst werden.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit liegt: Verwenden Sie das Rohr, um die Aufnahme von Eisen aus der Stahlhülle zu verhindern, aber kombinieren Sie es mit einem Oberflächenflussmittel, um Oxid-Einschlüsse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Überprüfen Sie das Aluminiumoxidrohr regelmäßig auf Haarrisse, da dessen Versagen Ihre teure Edelstahlummantelung sofort dem Angriff von flüssigem Aluminium aussetzt.

Durch die Verwendung eines geschlossenen Aluminiumoxidrohrs verwandeln Sie eine chaotische chemische Umgebung in ein kontrolliertes Gefäß, das sicherstellt, dass die Physik Ihrer Schmelze Vorrang vor der Chemie Ihrer Ausrüstung hat.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Aluminiumschmelze |

|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen geschmolzenem Aluminium und Stahlgehäuse |

| Materialreinheit | Beseitigt Eisen- und Kohlenstoffverunreinigungen für hochwertige Legierungen |

| Thermische Stabilität | Behält die strukturelle Integrität bei Temperaturen über 1500°C bei |

| Prozessgenauigkeit | Ermöglicht die genaue Messung der Verdampfung flüchtiger Verunreinigungen (Zn, Pb) |

| Feuerfeste Barriere | Verlängert die Lebensdauer des Ofens durch Abschirmung äußerer Metallkomponenten |

Maximieren Sie Ihre Schmelzpräzision mit KINTEK

Lassen Sie nicht zu, dass Ausrüstungskontaminationen Ihre metallurgischen Ergebnisse beeinträchtigen. Mit fachmännischer F&E und Fertigung bietet KINTEK Hochleistungs-Aluminiumoxidrohre und ein umfassendes Sortiment an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen benötigen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind, wir liefern die thermische Expertise, die Sie benötigen.

Bereit, die Reinheit Ihres Materials zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unserem technischen Team zu beraten!

Visuelle Anleitung

Referenzen

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird für Schlackengussversuche eine zylindrische Form aus SS400-Stahl verwendet? Erklärt

- Warum werden Aluminiumoxid-Tiegel mit hoher Reinheit für die Phosphorsynthese verwendet? Maximale Lumineszenz und spektrale Reinheit sicherstellen

- Welchen Temperaturbereich haben Laboröfen? Finden Sie Ihre ideale Wärmelösung

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Pd-Ni/ZrO2-Katalysatoren unerlässlich? Gewährleistung einer gleichmäßigen Metallverteilung

- Was ist die Hauptfunktion eines Trockenschranks bei der LLZTO-Herstellung? Sicherstellung reiner Phasen fester Elektrolyte

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Welche Rolle spielen Keramiktiegel in den Anfangsstadien der Beschichtung? Sorgen Sie noch heute für hochreine Metallschmelzen

- Wie setzen sich Aluminiumoxidrohre im Wesentlichen zusammen?Wichtige Eigenschaften und Verwendungen