Die Hauptfunktion eines Trockenschranks bei der anfänglichen Herstellung von LLZTO-Festkörperelektrolyten besteht darin, feuchtigkeitsempfindliche Rohmaterialien, insbesondere Lanthanoxid, gründlich zu dehydrieren. Durch ständige Wärmebehandlung dieser Materialien beseitigt der Ofen absorbierte atmosphärische Feuchtigkeit und stellt sicher, dass die nachfolgenden Wäge- und Mischvorgänge auf genauer chemischer Masse und nicht auf Wassergewicht basieren.

Präzision in der Festkörpersynthese beginnt mit trockenen Reagenzien; das Versäumnis, Feuchtigkeit zu entfernen, führt zu falschen stöchiometrischen Verhältnissen, was zu unvollständigen Reaktionen und zur Bildung leistungshemmender Sekundärphasen führt.

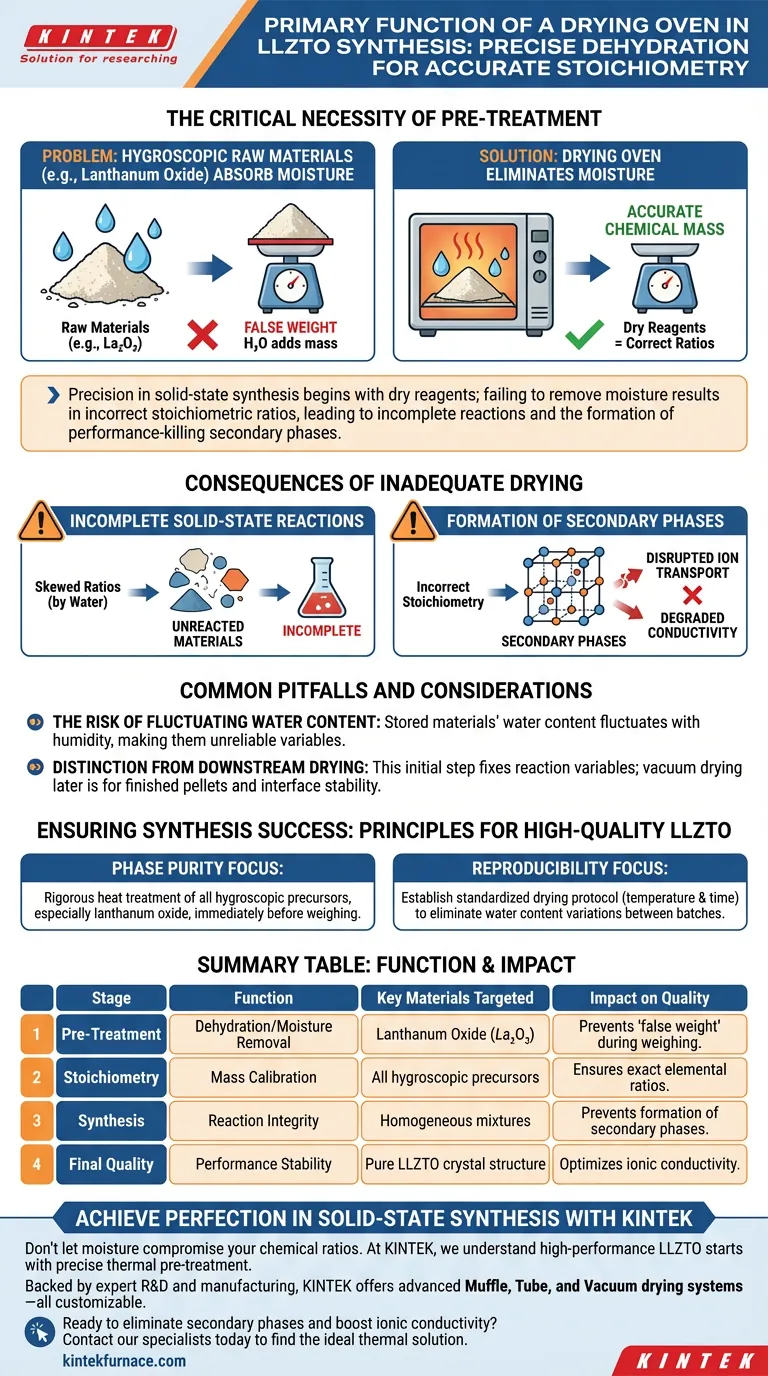

Die kritische Notwendigkeit der Vorbehandlung

Verständnis der Materialempfindlichkeit

Bestimmte Rohmaterialien, die für die LLZTO-Synthese benötigt werden, wie z. B. Lanthanoxid, sind hygroskopisch. Das bedeutet, dass sie von Natur aus Feuchtigkeit aus der Umgebung aufnehmen.

Das Problem mit absorbierter Feuchtigkeit

Wenn diese Feuchtigkeit nicht entfernt wird, fügt sie dem Material während des Wägevorgangs "falsches Gewicht" hinzu. Sie glauben vielleicht, eine bestimmte Menge eines Reaktanten zu messen, aber ein Teil dieser Masse ist tatsächlich Wasser.

Sicherstellung exakter Stöchiometrie

Der Trockenschrank fungiert als Kalibrierungswerkzeug für Ihre Chemie. Durch die Entfernung von Wasser stellt er sicher, dass die gewogene Masse exakt den erforderlichen elementaren Verhältnissen für die spezifische LLZTO-Formel entspricht.

Folgen unzureichender Trocknung

Unvollständige Festkörperreaktionen

Die LLZTO-Synthese beruht auf präzisen Festkörperreaktionen zwischen Lithium-, Lanthan- und Zirkoniumquellen. Wenn die Verhältnisse durch Wassergewicht verzerrt sind, kann die Reaktion nicht vollständig ablaufen.

Bildung von Sekundärphasen

Wenn die Stöchiometrie nicht stimmt, erzeugt die chemische Reaktion Nebenprodukte anstelle der beabsichtigten reinen Kristallstruktur. Diese "Sekundärphasen" sind Verunreinigungen, die den Ionentransport stören und die Leitfähigkeit des fertigen Elektrolyten verschlechtern.

Häufige Fallstricke und Überlegungen

Das Risiko schwankender Wassergehalte

Ein großer Fallstrick ist die Annahme, dass Rohmaterialien, die unter Standardbedingungen gelagert werden, stabil bleiben. Der Wassergehalt schwankt mit der Luftfeuchtigkeit, was unbehandelte Materialien zu einer unzuverlässigen Variable in Ihrer Synthesegleichung macht.

Unterscheidung von nachgeschalteter Trocknung

Es ist wichtig, diesen *anfänglichen* Vorbereitungsschritt von späteren Trocknungsstufen zu unterscheiden. Während später häufig eine Vakuumtrocknung für fertige Keramikpellets zur Gewährleistung der Grenzflächenstabilität während des Tests verwendet wird, dient die anfängliche Trockenschrankstufe ausschließlich der Festlegung der Eingangsvariablen für die chemische Reaktion.

Sicherstellung des Syntheseerfolgs

Um qualitativ hochwertige LLZTO-Elektrolyte zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass alle hygroskopischen Vorläufer, insbesondere Lanthanoxid, unmittelbar vor dem Wiegen einer rigorosen Wärmebehandlung im Trockenschrank unterzogen werden.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Legen Sie ein standardisiertes Trocknungsprotokoll (Temperatur und Zeit) fest, um Schwankungen des Wassergehalts zwischen verschiedenen Chargen von Rohmaterialien zu eliminieren.

Eine genaue Synthese ist ohne eine trockene Basislinie unmöglich; der Trockenschrank ist der Torwächter Ihrer chemischen Formel.

Zusammenfassungstabelle:

| Stufe | Funktion | Zielmaterialien | Auswirkung auf die Qualität |

|---|---|---|---|

| Vorbehandlung | Dehydrierung/Feuchtigkeitsentfernung | Lanthanoxid ($La_2O_3$) | Verhindert "falsches Gewicht" beim Wiegen |

| Stöchiometrie | Massenkalibrierung | Alle hygroskopischen Vorläufer | Stellt exakte elementare Verhältnisse sicher |

| Synthese | Reaktionsintegrität | Homogene Mischungen | Verhindert die Bildung von Sekundärphasen |

| Endqualität | Leistungsstabilität | Reine LLZTO-Kristallstruktur | Optimiert die Ionenleitfähigkeit |

Perfektion in der Festkörpersynthese erreichen

Lassen Sie nicht zu, dass Feuchtigkeit Ihre chemischen Verhältnisse beeinträchtigt. Bei KINTEK wissen wir, dass Hochleistungs-LLZTO-Elektrolyte mit einer präzisen thermischen Vorbehandlung beginnen. Gestützt auf F&E und Fertigung auf Expertenniveau bietet KINTEK fortschrittliche Muffel-, Rohr- und Vakuumtrocknungssysteme – alle anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen.

Bereit, Sekundärphasen zu eliminieren und die Ionenleitfähigkeit zu steigern? Kontaktieren Sie noch heute unsere Spezialisten, um die ideale thermische Lösung für Ihre Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Chaozhong Wu, Xin Xie. Reoxidation of IF Steel Caused by Cr2O3-Based Stuffing Sand and Its Optimization. DOI: 10.3390/ma18173945

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Eigenschaften machen Quarzrohre ideal für Wärmebehandlungsprozesse? Entdecken Sie Hochtemperaturreinheit und -stabilität

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Warum wird ein Quarzboot als wesentliches Trägerwerkzeug für die katalytische Pyrolyse-Synthese von Kohlenstoffnanoröhren angesehen?

- Welche Rolle spielen Massendurchflussregler bei der Vergasung? Präzise Atmosphärenkontrolle in Laboröfen erreichen

- Was ist die technische Bedeutung der Verwendung eines Quarzbootes bei der Herstellung von 2D-Supergittern? Verbesserung der CVD-Präzision

- Warum wird ein Graphittiegel als Hochtemperaturreaktionsgefäß ausgewählt? Optimierung der Synthese von Natrium-Ionen-Batterien

- Warum wird ein zusätzlicher großer Aluminiumoxid-Außentiegel benötigt? Gewährleistung von Sicherheit und Langlebigkeit der Ausrüstung in der Stahlforschung

- Warum ist ein Keramikschmelztiegel für die thermische Verarbeitung von aus Zuckerrohrbagasse gewonnenem Siliziumdioxid notwendig?