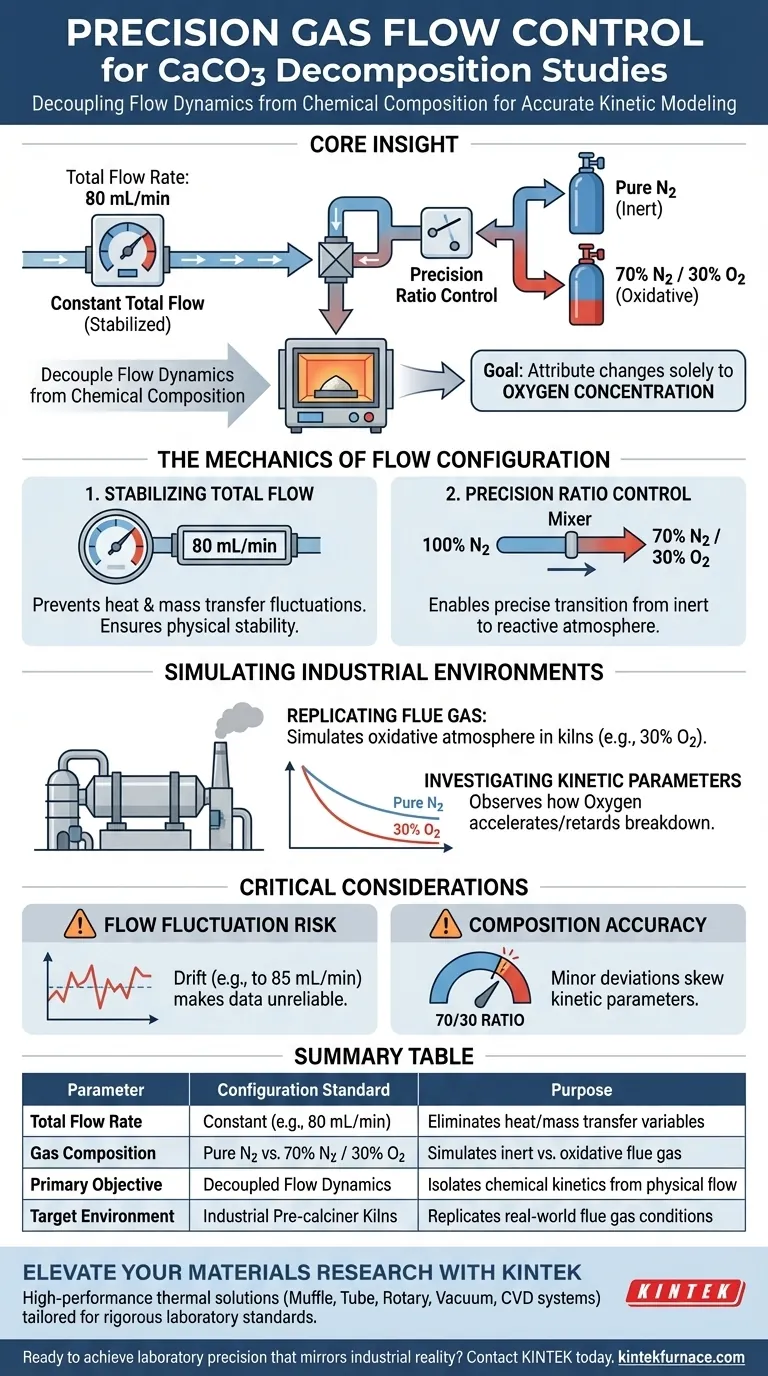

Um ein Präzisionsgasflussregelsystem für die Untersuchung der Zersetzung von Kalziumkarbonat zu konfigurieren, müssen Forscher gleichzeitig die Gesamtflussrate stabilisieren und die spezifische Gaszusammensetzung variieren. Dies beinhaltet typischerweise das Sperren des gesamten volumetrischen Flusses bei einem konstanten Wert, wie z. B. 80 ml/min, während das Einlassverhältnis zwischen Inertgasen (wie reinem Stickstoff) und oxidativen Gemischen (wie 70 % Stickstoff und 30 % Sauerstoff) präzise abwechselt.

Kern Erkenntnis: Das Hauptziel dieser Konfiguration ist die Entkopplung der Flussdynamik von der chemischen Zusammensetzung. Indem der Gesamtfluss konstant gehalten wird, können Forscher Änderungen der Zersetzungskinetik ausschließlich der Sauerstoffkonzentration zuschreiben und so die realen Bedingungen industrieller Kalzinatoröfen effektiv simulieren.

Die Mechanik der Flusskonfiguration

Um die Zersetzung genau zu untersuchen, muss das System zwei verschiedene Variablen steuern: das Gesamtgasvolumen, das über die Probe strömt, und die spezifische Zusammensetzung dieses Gases.

Stabilisierung der Gesamtflussrate

Die Grundlage des Experiments ist eine konstante Gesamtflussrate, die typischerweise auf 80 ml/min eingestellt ist.

Die Aufrechterhaltung dieser konstanten Rate ist entscheidend, da Schwankungen des Flussvolumens die Wärmeübertragungsraten und den Stofftransport um die Probe herum verändern können.

Durch das Sperren dieser Variablen stellen Sie sicher, dass physikalische Änderungen im Gasstrom die gesammelten chemischen Daten nicht beeinträchtigen.

Präzise Verhältnissteuerung

Sobald der Gesamtfluss stabilisiert ist, wird das System so konfiguriert, dass Gase nach exakten Spezifikationen gemischt werden.

Übliche Konfigurationen wechseln zwischen reinem Stickstoff (N2) und spezifischen Gemischen, wie z. B. 70 % N2 und 30 % O2.

Diese Fähigkeit, spezifische Verhältnisse einzustellen, ermöglicht es dem System, von einer inerten zu einer reaktiven Umgebung zu wechseln, ohne die Gesamtflussgeschwindigkeit zu stören.

Simulation industrieller Umgebungen

Die in diesen Systemen verwendeten spezifischen Gasverhältnisse sind nicht willkürlich; sie sollen die rauen Umgebungen in der Fertigung nachbilden.

Nachbildung von Rauchgas

Die Konfiguration zielt speziell darauf ab, tatsächliche Rauchgasumgebungen zu simulieren.

In industriellen Anlagen wird Kalziumkarbonat in Kalzinatoröfen verarbeitet, wo die Atmosphäre selten rein ist.

Durch die Einführung kontrollierter Mengen an Sauerstoff (z. B. 30 %) simuliert das System die oxidative Atmosphäre in diesen Öfen und liefert Daten, die für die großtechnische Verarbeitung relevant sind.

Untersuchung kinetischer Parameter

Das Endergebnis dieser Konfiguration ist die Messung von kinetischen Parametern.

Forscher nutzen dieses Setup, um zu beobachten, wie die Anwesenheit von Sauerstoff den Abbau von Kalziumkarbonat beschleunigt oder verlangsamt.

Da der Fluss präzise ist, kann jede Änderung der Zersetzungsrate wissenschaftlich der atmosphärischen Chemie und nicht experimentellen Fehlern zugeschrieben werden.

Kritische Überlegungen zur Integrität des Experiments

Obwohl die präzise Flussregelung qualitativ hochwertige Daten liefert, erfordert sie eine strenge Einhaltung von Kalibrierungsstandards, um häufige Fallstricke zu vermeiden.

Das Risiko von Fluss Schwankungen

Wenn die Gesamtflussrate schwankt (z. B. von 80 ml/min auf 85 ml/min), wenn sich die Gaszusammensetzung ändert, werden die kinetischen Daten unzuverlässig.

Das System muss robust genug sein, um den Wechsel von Gasquellen zu bewältigen, ohne Druckspitzen oder -abfälle zu verursachen.

Ausgleich der Zusammensetzungsgenauigkeit

Die Simulation einer spezifischen Atmosphäre erfordert, dass das 70/30-Verhältnis exakt ist.

Selbst geringfügige Abweichungen in der Sauerstoffkonzentration können die kinetischen Parameter erheblich verzerren und zu falschen Schlussfolgerungen über das Verhalten des Materials in einem industriellen Ofen führen.

Anwendung auf Ihre Forschung

Bei der Einrichtung Ihrer Flusskontrollparameter sollte Ihre Konfiguration von Ihrem spezifischen Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf grundlegender Kinetik liegt: Priorisieren Sie die Stabilität des reinen Stickstoffstroms, um eine zuverlässige Basis-Zersetzungsrate zu ermitteln, bevor Sie Variablen einführen.

- Wenn Ihr Hauptaugenmerk auf industrieller Simulation liegt: Stellen Sie sicher, dass Ihr Gasgemisch die Sauerstoffkonzentration der Ziel-Rauchgasumgebung (z. B. das 30 % O2-Gemisch) genau wiedergibt, um anwendbare Prozessdaten zu generieren.

Eine präzise Kontrolle der Atmosphäre ist der einzige Weg, die Lücke zwischen Labortheorie und industrieller Realität zu schließen.

Zusammenfassungstabelle:

| Parameter | Konfigurationsstandard | Zweck der Zersetzungsstudie |

|---|---|---|

| Gesamtflussrate | Konstant (z. B. 80 ml/min) | Eliminiert Wärme-/Stofftransportvariablen |

| Gaszusammensetzung | Reines N2 vs. 70 % N2 / 30 % O2 | Simuliert inerte vs. oxidative Rauchgase |

| Hauptziel | Entkoppelte Flussdynamik | Isoliert chemische Kinetik vom physikalischen Fluss |

| Zielumgebung | Industrielle Kalzinatoröfen | Bildet reale Rauchgasbedingungen nach |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präziser Gasfluss ist entscheidend für genaue kinetische Modellierung, ist aber nur so effektiv wie der Ofen, in dem er arbeitet. KINTEK bietet Hochleistungs- und kundenspezifische thermische Lösungen, die für strenge Laborstandards entwickelt wurden.

Unterstützt durch führende F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie grundlegende Kinetik untersuchen oder industrielle Rauchgasumgebungen simulieren, unsere Hochtemperaturöfen sind auf Ihre einzigartigen Spezifikationen zugeschnitten.

Sind Sie bereit, Laborpräzision zu erreichen, die die industrielle Realität widerspiegelt?

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Dingxiang Zhuang, Bin Sun. Thermal Decomposition of Calcium Carbonate at Multiple Heating Rates in Different Atmospheres Using the Techniques of TG, DTG, and DSC. DOI: 10.3390/cryst15020108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Warum wird für Calciumperrhenat eine temperaturkontrollierte Heizung benötigt? Gewährleistung der Rheniumstabilität bei 140 °C

- Warum werden Keramik-Tiegel für die Hochtemperaturkalzinierung von Dolomit benötigt? Gewährleistung hochreiner Ergebnisse

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Welche Schlüsselfunktionen erfüllen hochfeste Graphitformen? Optimierung des Erfolgs des Heißpresssinterns von Al2O3/TiC

- Was sind die Vorteile der verbesserten Umwälzwasser-Vakuumpumpe? Kosten sparen und grün werden in Ihrem Labor

- Welche Rolle spielen Metallabschirmbleche und Hitzeschilde in der In-situ-REM? Präzision gewährleisten & Ihre Laborausrüstung schützen

- Welche Rolle spielen hochreine Graphitformen und Stempel beim Sintern von Siliziumkarbidkeramiken im SPS-Verfahren?