Eine temperaturkontrollierte Heizung ist entscheidend für die erfolgreiche Umwandlung von Calciumperrhenatdihydrat in seine wasserfreie Form, ohne die chemische Integrität der Probe zu beeinträchtigen. Die Aufrechterhaltung einer streng kontrollierten Umgebung bei 140 °C ermöglicht die vollständige Entfernung des Kristallwassers und verhindert gleichzeitig spezifisch den Verlust oder die Veränderung der Rheniumkomponente.

Präzisionsheizung gewährleistet die vollständige Dehydratisierung von Calciumperrhenat und schützt gleichzeitig die Stabilität von Rhenium (VII). Ohne diese strenge Kontrolle riskieren Sie die Verflüchtigung des Rheniums oder die Veränderung des stöchiometrischen Verhältnisses, was zu einem unreinen Vorläufer führt.

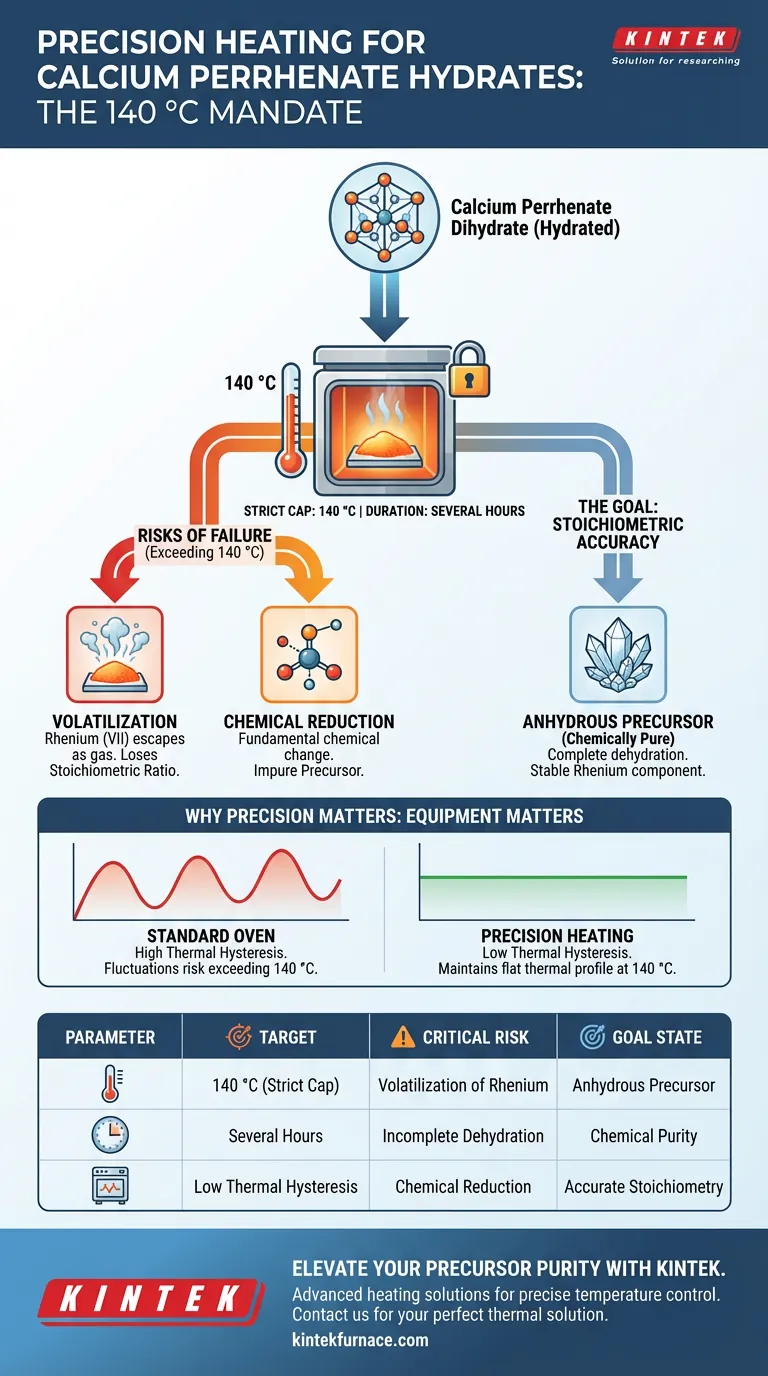

Das Ziel: Stöchiometrische Genauigkeit

Entfernung von Kristallwasser

Das Hauptziel dieses thermischen Prozesses ist die Dehydratisierung. Sie beginnen mit Calciumperrhenatdihydrat, das Wassermoleküle in seiner Kristallstruktur enthält.

Um einen verwendbaren Vorläufer zu erzeugen, müssen Sie dieses Wasser vollständig entfernen, um einen wasserfreien Zustand zu erreichen.

Gewährleistung der chemischen Reinheit

Der Prozess erfordert eine stabile, konstante Temperaturumgebung. Temperaturschwankungen können zu unvollständiger Trocknung oder umgekehrt zu einer Zersetzung des Materials führen.

Präzisionsgeräte stellen sicher, dass die Probe chemisch rein bleibt, indem sie die Temperatur auf dem genauen Schwellenwert halten, der für die Dehydratisierung erforderlich ist, ohne die Grenzen der chemischen Stabilität zu überschreiten.

Warum strenge Kontrolle zwingend erforderlich ist

Verhinderung der Verflüchtigung

Das kritischste Risiko bei diesem Prozess ist der Verlust von Rhenium. Wenn die Temperatur den sicheren Schwellenwert überschreitet, ist Rhenium (VII) anfällig für Verflüchtigung.

Wenn eine Verflüchtigung auftritt, entweicht das Rhenium als Gas. Dies zerstört das stöchiometrische Verhältnis Ihrer Verbindung und macht den Vorläufer für präzise Anwendungen ungenau und unbrauchbar.

Vermeidung chemischer Reduktion

Über die einfache Verdampfung hinaus kann übermäßige Hitze die chemische Natur der Verbindung grundlegend verändern.

Unkontrollierte Erwärmung kann zur Reduktion von Rhenium (VII) führen. Um den richtigen Oxidationszustand beizubehalten und sicherzustellen, dass das wasserfreie Calciumperrhenat chemisch gültig ist, darf die Temperatur nicht über den Zielwert von 140 °C ansteigen.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Integrität

Es besteht oft der Wunsch, die Temperatur zu erhöhen, um die Trocknungszeiten zu beschleunigen. In diesem Zusammenhang ist jedoch Geschwindigkeit der Feind der Reinheit.

Sie können die "mehreren Stunden", die erforderlich sind, nicht durch einfaches Erhöhen der Temperatur kompensieren. Die strenge Obergrenze von 140 °C fungiert als Sicherheitsgrenze; die Überschreitung, um Zeit zu sparen, führt fast sicher zu Rheniumverlust oder -reduktion.

Ausrüstungsanforderungen

Standard-Laboröfen können unter thermischer Hysterese leiden (Schwankungen, bei denen die Temperatur über und unter den eingestellten Punkt schwankt).

Da Rhenium (VII) empfindlich auf diese Obergrenzen reagiert, sind Standardgeräte möglicherweise nicht ausreichend. Sie müssen präzise Laborheizgeräte verwenden, die in der Lage sind, ein flaches thermisches Profil aufrechtzuerhalten, um sicherzustellen, dass die obere Sicherheitsgrenze niemals überschritten wird.

Optimierung Ihres Dehydratisierungsprozesses

Der Erfolg Ihrer Zubereitung hängt von der Balance zwischen vollständiger Wasserentfernung und der thermischen Empfindlichkeit Ihrer Verbindung ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die obere Temperaturgrenze von 140 °C, um die Reduktion oder Verflüchtigung von Rhenium (VII) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Genauigkeit liegt: Stellen Sie sicher, dass die Heizdauer bei 140 °C ausreicht, um eine vollständige Entfernung des gesamten Kristallwassers zu erreichen.

Durch die Einhaltung dieses strengen thermischen Profils stellen Sie die Herstellung eines chemisch genauen und stabilen wasserfreien Vorläufers sicher.

Zusammenfassungstabelle:

| Prozessparameter | Ziel/Anforderung | Kritisches Fehlerrisiko |

|---|---|---|

| Zieltemperatur | 140 °C (Strikte Obergrenze) | Verflüchtigung von Rhenium (VII) |

| Dauer | Mehrere Stunden | Unvollständige Dehydratisierung |

| Zielzustand | Wasserfreier Vorläufer | Chemische Reduktion / Verunreinigung |

| Ausrüstungsbedarf | Geringe thermische Hysterese | Ungenaues stöchiometrisches Verhältnis |

Verbessern Sie die Reinheit Ihres Vorläufers mit KINTEK

Präzision ist nicht verhandelbar, wenn es um den Umgang mit empfindlichen Verbindungen wie Rhenium geht. Die fortschrittlichen Heizlösungen von KINTEK sind so konstruiert, dass sie thermische Hysterese eliminieren und sicherstellen, dass Ihre Proben niemals kritische Stabilitätsschwellen überschreiten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Standardlaborgeräte oder einen Hochtemperatur-Ofen benötigen, der für Ihre einzigartigen Dehydratisierungsprotokolle angepasst ist, wir bieten die Stabilität, die Ihre Forschung erfordert.

Schützen Sie noch heute Ihre stöchiometrische Genauigkeit. Kontaktieren Sie unsere Spezialisten, um Ihre perfekte thermische Lösung zu finden.

Visuelle Anleitung

Referenzen

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Sind Aluminiumoxid-Keramikrohre für Hochdruckanwendungen geeignet? Entdecken Sie Schlüsselfaktoren für eine sichere Verwendung

- Was ist die Funktion eines In-situ-Heizhalters bei der Untersuchung von Peierls-Übergängen in NaRu2O4? Dynamische Laboreinblicke

- Welche Branchen profitieren vom Einsatz von Aluminiumoxid-Keramikrohren? Unerlässlich für Hochtemperatur- und korrosive Umgebungen

- Was ist die maximale Temperaturgrenze für eine Standard-Wasserkreislauf-Vakuumpumpe und welche Temperatur kann sie mit spezieller Konfiguration erreichen? Entdecken Sie Hochtemperatur-Lösungen

- Welche Rolle spielen hochreine Graphitformen bei SPS? Entschlüsseln Sie das Geheimnis überlegener Funkensinterung.

- Warum werden hochreine Quarzreaktionsrohre bei CVD-Reaktionen zur Herstellung von Ni-Co-dotierten Kohlenstoffnanoröhren verwendet?

- Was ist die Funktion von hochpräzisen Formen und Laborpressen bei der LLTO-Herstellung? Sicherstellung der Materialkonsistenz

- Warum sind Aluminiumoxid (Al2O3) Probenschiffchen oder Tiegel für die DSC-Prüfung von Titanlegierungen unerlässlich? Experten-Einblicke