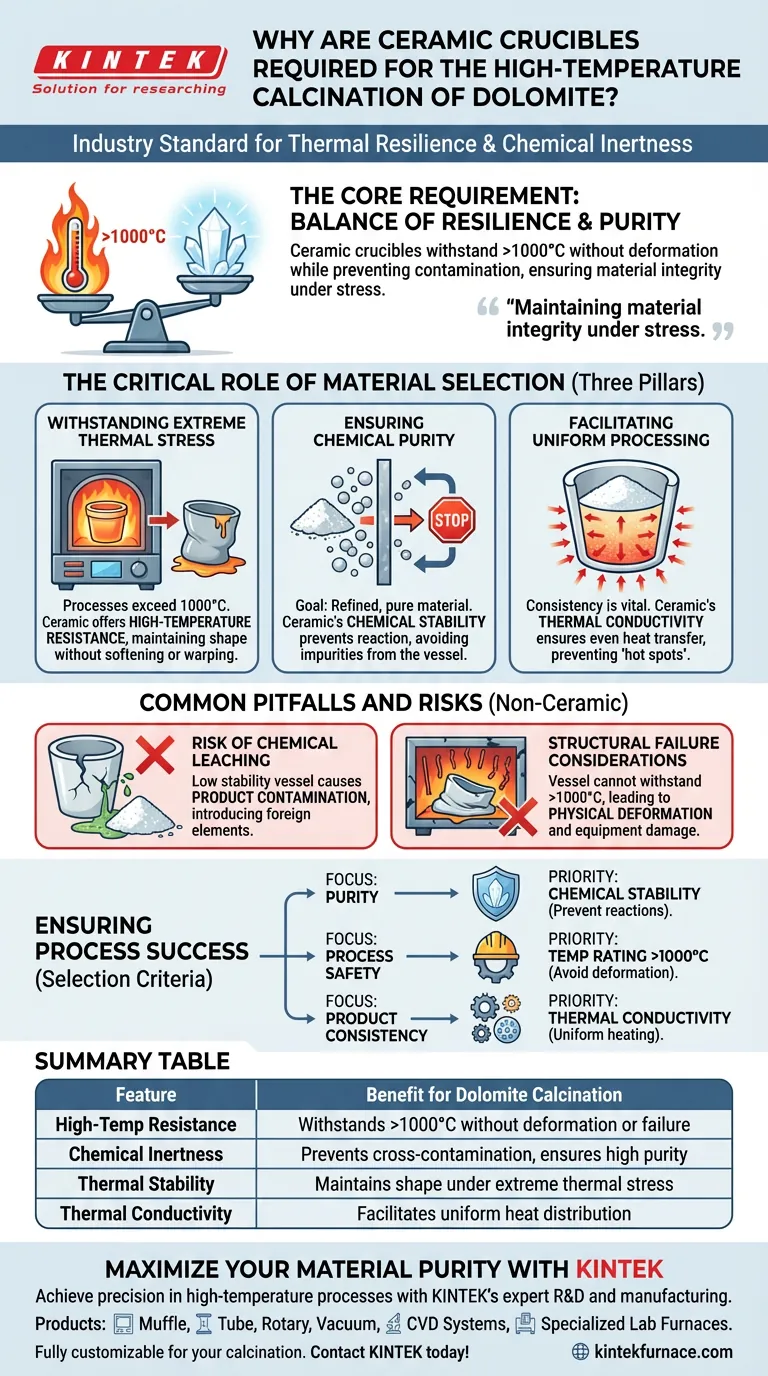

Keramik-Tiegel sind aufgrund ihres einzigartigen Gleichgewichts aus thermischer Belastbarkeit und chemischer Inertheit der Industriestandard für die Dolomitkalzinierung. Sie werden speziell benötigt, um Prozesstemperaturen von über 1000 °C ohne physikalische Verformung standzuhalten. Darüber hinaus verhindert ihre nicht reaktive Natur, dass das Gefäß den Dolomit kontaminiert, und stellt sicher, dass das Endmaterial die für nachgeschaltete Anwendungen erforderliche hohe Reinheit beibehält.

Die Kernanforderung Bei der Hochtemperaturkalzinierung geht es nicht nur darum, Hitze zuzuführen; es geht darum, die Materialintegrität unter Belastung aufrechtzuerhalten. Keramik-Tiegel bieten die notwendige Stabilität, um Kreuzkontaminationen und strukturelles Versagen zu verhindern und sicherzustellen, dass das Dolomitpulver modifiziert wird, ohne beeinträchtigt zu werden.

Die entscheidende Rolle der Materialauswahl

Um zu verstehen, warum Keramik für diesen Prozess unverzichtbar ist, muss man die spezifischen physikalischen und chemischen Anforderungen betrachten, die während der Kalzinierung an das Gefäß gestellt werden.

Widerstand gegen extreme thermische Belastungen

Die Dolomitkalzinierung erfordert Prozessumgebungen, in denen die Temperaturen häufig 1000 °C überschreiten.

Bei dieser Intensität würden viele Standard-Labor- oder Industriebehältermaterialien erweichen, sich verziehen oder ihre strukturelle Integrität verlieren. Keramik-Tiegel besitzen eine ausgezeichnete Hochtemperaturbeständigkeit, wodurch sie ihre Form beibehalten und das Pulver während des gesamten Heizzyklus ohne Verformung sicher aufnehmen können.

Gewährleistung der chemischen Reinheit

Das Ziel der Kalzinierung ist oft die Herstellung eines raffinierten oder modifizierten Materials, was die Reinheit zu einer Priorität macht.

Bei hohen Temperaturen werden Materialien chemisch aktiver. Ein wesentlicher Vorteil von Keramik ist ihre chemische Stabilität; sie bleibt auch unter extremer Hitze inert. Dies verhindert, dass der Tiegel mit dem Dolomitpulver reagiert, und vermeidet so die Einschleppung von Verunreinigungen, die die Qualität des Endprodukts beeinträchtigen würden.

Ermöglichung einer gleichmäßigen Verarbeitung

Konsistenz ist entscheidend für eine erfolgreiche Kalzinierung.

Keramik-Tiegel bieten spezifische Wärmeleitungseigenschaften, die den Kalzinierungsprozess unterstützen. Dies stellt sicher, dass die Wärme gleichmäßig durch das Dolomitpulver geleitet wird, wodurch "Hot Spots" oder eine ungleichmäßige Verarbeitung verhindert werden, die zu einem inkonsistenten Endmaterial führen könnten.

Häufige Fallstricke und Risiken

Bei der Auswahl von Geräten für die Hochtemperaturverarbeitung kann die Nichtpriorisierung des Gefäßmaterials zu kritischen Prozessfehlern führen.

Das Risiko der chemischen Auslaugung

Die Verwendung eines Gefäßes mit geringer chemischer Stabilität ist eine Hauptursache für Produktkontamination.

Wenn ein Tiegel mit der Mineralcharge reagiert, werden Fremdelemente in das Kristallgitter des Dolomits eingebracht. Wie bei ähnlichen Hochreinheitsanwendungen festgestellt, ist die Aufrechterhaltung einer nicht reaktiven Umgebung der einzige Weg, um sicherzustellen, dass der resultierende Feststoff rein bleibt.

Überlegungen zum strukturellen Versagen

Das unmittelbarste Risiko bei der Verwendung von Nicht-Keramik-Materialien ist die physikalische Verformung.

Wenn ein Tiegel den Schwellenwert von >1000 °C nicht aushält, kann er im Ofen kollabieren oder sich verziehen. Dies ruiniert nicht nur die Dolomitcharge, sondern kann auch die Heizelemente des Ofens selbst beschädigen.

Gewährleistung des Prozesserfolgs

Um die Qualität Ihres kalzinierten Dolomits zu gewährleisten, wenden Sie die folgenden Auswahlkriterien basierend auf Ihren Projektzielen an.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie Keramik-Tiegel wegen ihrer chemischen Stabilität, um Reaktionen zwischen dem Gefäß und dem Mineralpulver zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass der Tiegel für Temperaturen von >1000 °C ausgelegt ist, um Verformungen und Geräteschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Verlassen Sie sich auf die Wärmeleitung von Keramik, um sicherzustellen, dass das Pulver gleichmäßig erhitzt wird.

Durch die Auswahl des richtigen Keramikgefäßes schützen Sie sowohl die Integrität Ihrer Ausrüstung als auch die Reinheit Ihres Endmaterials.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Dolomitkalzinierung |

|---|---|

| Hochtemperaturbeständigkeit | Hält >1000 °C ohne Verformung oder strukturelles Versagen stand |

| Chemische Inertheit | Verhindert Kreuzkontamination und gewährleistet hohe Materialreinheit |

| Thermische Stabilität | Behält Form und Integrität unter extremer thermischer Belastung bei |

| Wärmeleitung | Ermöglicht eine gleichmäßige Wärmeverteilung für eine konsistente Verarbeitung |

Maximieren Sie Ihre Materialreinheit mit KINTEK

Erreichen Sie Präzision in Ihren Hochtemperaturprozessen mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Kalzinierungsanforderungen zu erfüllen.

Ob Sie Dolomit oder fortschrittliche Mineralien verarbeiten, unsere Ausrüstung gewährleistet die chemische Stabilität und thermische Konsistenz, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung präziser digitaler PID-Temperaturregler? Verbesserung der Keramikeigenschaftsanalyse

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpressens von A356/SiCp? Optimieren Sie Ihre Materialdichte

- Welchen Temperaturbereich haben Laboröfen? Finden Sie Ihre ideale Wärmelösung

- Warum ist der geringe Wärmeausdehnungskoeffizient von Quarz für Laboranwendungen wichtig? Gewährleistung von Sicherheit und Präzision bei Hochtemperatur-Experimenten

- Was ist die Funktion von Kondensatoren und Kältefallen in VEA? Effiziente Rückgewinnung von Reagenzien und Erfolg im geschlossenen Kreislauf meistern

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen

- Welche Rolle spielt eine beheizte Substratoberfläche bei der Sprühpyrolyse-Abscheidung? Optimieren Sie die Qualität Ihrer Dünnschicht

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese