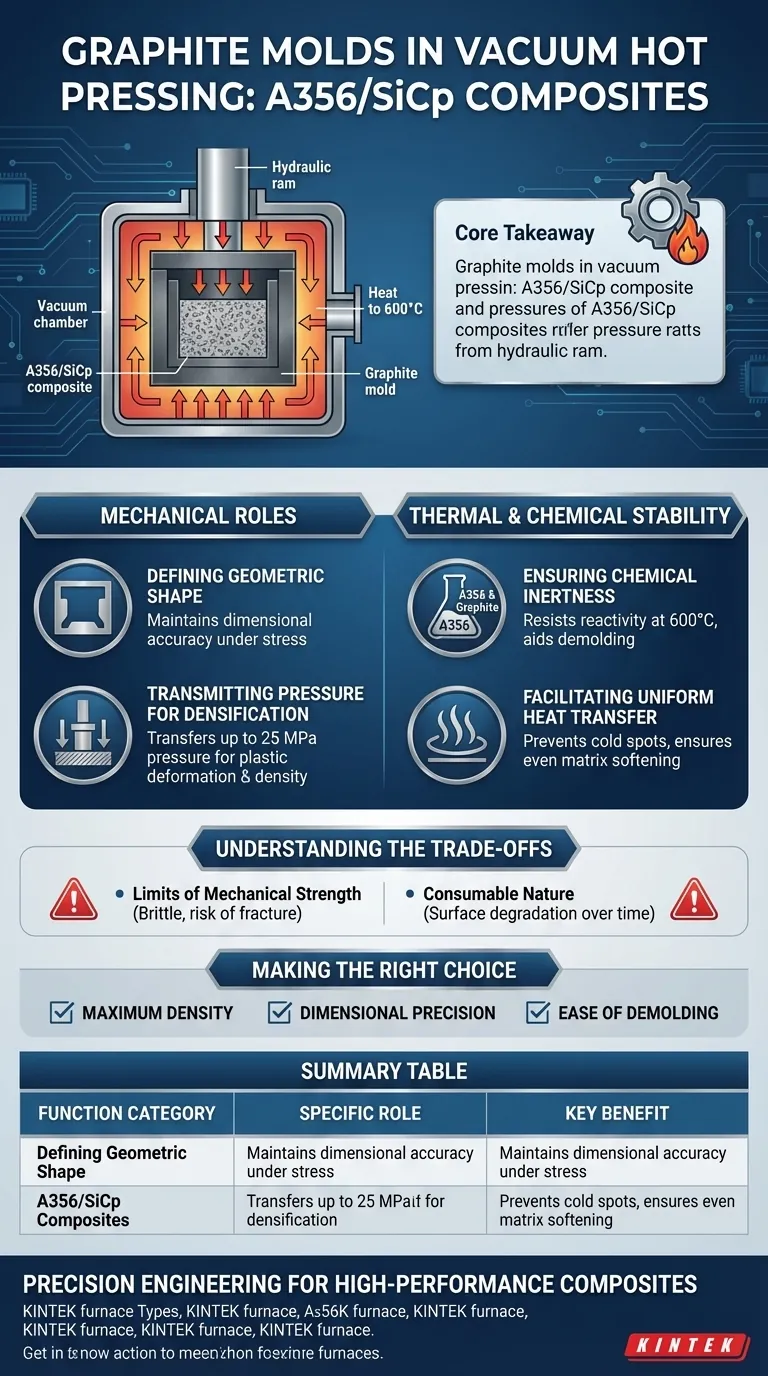

Graphitformen fungieren als primäre strukturelle und thermodynamische Schnittstelle während des Vakuum-Heißpressens von A356/SiCp-Verbundwerkstoffen. Sie dienen als hochtemperaturbeständige Formbehälter, die bei etwa 600 °C chemische Stabilität aufrechterhalten und mechanischen Drücken von bis zu 25 MPa standhalten. Über die einfache Aufnahme hinaus sind diese Formen das entscheidende Medium für die Druckübertragung, um die plastische Verformung und Verdichtung der Pulverpartikel zu unterstützen.

Kernbotschaft Die Graphitform ist nicht nur ein passiver Behälter; sie ist ein aktives Verarbeitungswerkzeug, das hydraulischen Druck in Materialdichte umwandelt und dabei die Maßhaltigkeit unter hoher thermischer Belastung beibehält. Ihre doppelte Fähigkeit, Kraft zu übertragen und Wärme zu leiten, ohne chemisch mit der Aluminiummatrix zu reagieren, ist entscheidend für die Herstellung strukturell solider A356/SiCp-Verbundwerkstoffe.

Die mechanischen Rollen der Form

Definition der geometrischen Form unter Belastung

Die unmittelbarste Funktion der Graphitform ist die Definition der endgültigen geometrischen Form des Verbundwerkstoff-Knüppels.

Im Gegensatz zum Standardguss beinhaltet dieser Prozess hohen Druck. Die Form muss ihre strukturelle Steifigkeit beibehalten, um die Maßhaltigkeit des Endteils zu gewährleisten und Wölbungen oder Verzug zu verhindern, selbst wenn die Aluminiummatrix erweicht.

Druckübertragung zur Verdichtung

Die Form dient als druckübertragendes Medium zwischen dem hydraulischen Stömpel und der Verbundmischung.

Sie überträgt den externen mechanischen Druck (bis zu 25 MPa) direkt auf das A356/SiC-Pulver. Dieser Druck ist erforderlich, um die plastische Verformung zu ermöglichen, die Hohlräume zwischen den Partikeln zu schließen und eine dichte, porenfreie Mikrostruktur zu gewährleisten.

Funktionen der thermischen und chemischen Stabilität

Gewährleistung der chemischen Inertheit

Bei der Prozesstemperatur von 600 °C wird die A356-Aluminiumlegierung hochreaktiv.

Die Graphitform bietet in dieser Vakuumumgebung chemische Stabilität. Sie widersteht starker chemischer Haftung mit der Aluminiummatrix, was die Reinheit der Verbundoberfläche bewahrt und den Entformungsvorgang nach dem Sintern erheblich erleichtert.

Ermöglichung einer gleichmäßigen Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit.

Die Form wirkt als thermischer Leiter und überträgt die Wärme gleichmäßig von den Heizelementen auf das innere Metallpulver. Dies stellt sicher, dass die A356-Matrix im gesamten Knüppel gleichmäßig schmilzt oder erweicht, wodurch "kalte Stellen" verhindert werden, die zu strukturellen Schwächen führen könnten.

Verständnis der Kompromisse

Grenzen der mechanischen Festigkeit

Obwohl Graphit robust ist, ist es im Vergleich zu Stahl spröde.

Wenn der angewendete hydraulische Druck die spezifische Druckfestigkeit der Form überschreitet (oder wenn der Druck ungleichmäßig angewendet wird), kann die Form brechen. Sie müssen den Wunsch nach höherem Verdichtungsdruck gegen die mechanischen Grenzen der verwendeten Graphitsorte abwägen.

Verbrauchsmaterialcharakter

Graphitformen werden in Hochleistungsanwendungen oft als Verbrauchsmaterial betrachtet.

Trotz ihrer Stabilität zersetzen wiederholte Zyklen zwischen hoher Hitze (600 °C) und Raumtemperatur, kombiniert mit Hochdruckreibung, schließlich die Oberflächengüte und die Maßhaltigkeit der Form.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Vakuum-Heißpressprozess für A356/SiCp-Verbundwerkstoffe zu optimieren, sollten Sie diese spezifischen Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die Wandstärke und die Graphitsorte der Form, um sicherzustellen, dass sie Drücken am oberen Limit (nahe 25 MPa) standhält, um die plastische Verformung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass die gewählte Graphitsorte eine hohe thermische Stabilität aufweist, um Ausdehnung oder Verformung während der 600 °C Heizphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einfacher Entformung liegt: Überprüfen Sie die Oberflächengüte des Graphits und seine chemische Kompatibilität, um mechanisches Verriegeln oder chemische Bindung mit der Aluminiummatrix zu verhindern.

Der Erfolg Ihres Verbundwerkstoffs hängt davon ab, die Graphitform nicht als Eimer, sondern als Präzisionsinstrument zur Anwendung von Wärme und Druck zu betrachten.

Zusammenfassungstabelle:

| Funktionskategorie | Spezifische Rolle im Prozess | Hauptvorteil |

|---|---|---|

| Mechanisch | Druckübertragung (bis zu 25 MPa) | Ermöglicht plastische Verformung & Verdichtung |

| Strukturell | Geometrische Aufnahme | Gewährleistet Maßhaltigkeit des Verbundwerkstoff-Knüppels |

| Thermisch | Gleichmäßige Wärmeübertragung | Verhindert Kaltstellen und sorgt für gleichmäßiges Erweichen der Matrix |

| Chemisch | Hochtemperatur-Inertheit | Verhindert Haftung mit A356-Legierung & erleichtert Entformung |

Präzisionsfertigung für Hochleistungsverbundwerkstoffe

Um die perfekte Balance zwischen Dichte und Maßgenauigkeit bei A356/SiCp-Verbundwerkstoffen zu erreichen, sind Geräte für extreme Umgebungen erforderlich. KINTEK bietet branchenführende Vakuum-Heißpresslösungen, unterstützt durch F&E und Fertigungsexpertise.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig an Ihre einzigartigen Materialspezifikationen anpassbar.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine mechanische Vakuumpumpe für das Schmelzen von Ti-50Nb-xMo unerlässlich? Gewährleistung der Reinheit & Verhinderung von Legierungsversprödung

- Was sind die Vorteile der Verwendung von hochreinen Quarzrohren als Reaktionsgefäße? Aktive Flussmittelsynthese freischalten

- Welche Rolle spielt ein Laborofen bei der Bewertung der physikalischen Eigenschaften von Teak-Aktivkohle? Genauigkeitstipps

- Welche Rolle spielt die Vakuumdruck-Imprägnieranlage bei vollständigen Zellprüfungstests? Gewährleistung einer präzisen ASE-Analyse

- Welche Art von Motor verwendet die Umwälzwasser-Multifunktions-Vakuumpumpe? Entdecken Sie ihre ölfreien Vorteile

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit

- Was ist die Funktion von Aluminiumoxid-Tiegeln bei der YBCO-Synthese? Gewährleistung von Reinheit und Stabilität bei der Supraleiterproduktion

- Was ist die wichtigste technologische Verbesserung bei der umlaufenden Wasserstrahlpumpe? Entdecken Sie das in sich geschlossene Kreislaufsystem