Im Kern besteht die wichtigste technologische Verbesserung bei der umlaufenden Wasserstrahlpumpe in der Integration einer speziellen, in sich geschlossenen Frischwasserpumpe in das, was ursprünglich ein einfaches Glasgerät war. Diese Innovation wandelt das Gerät von einem passiven Werkzeug, das vom externen Wasserdruck abhängt, in ein aktives Kreislaufsystem um. Durch die Verwendung ihrer eigenen Pumpe zum Rezirkulieren von Wasser erzeugt sie ein konsistentes, stabiles und effizientes Vakuum, unabhängig von externen Wasseranschlüssen.

Die Kerninnovation bestand nicht nur im Hinzufügen einer Wasserpumpe; es ging darum, ein in sich geschlossenes Kreislaufsystem zu schaffen. Dieser grundlegende Wandel macht Öl überflüssig, verhindert Probenkontaminationen und verbessert die Vakuumstabilität dramatisch, was sie zu einem zuverlässigen und sauberen Arbeitstier für moderne Laboratorien macht.

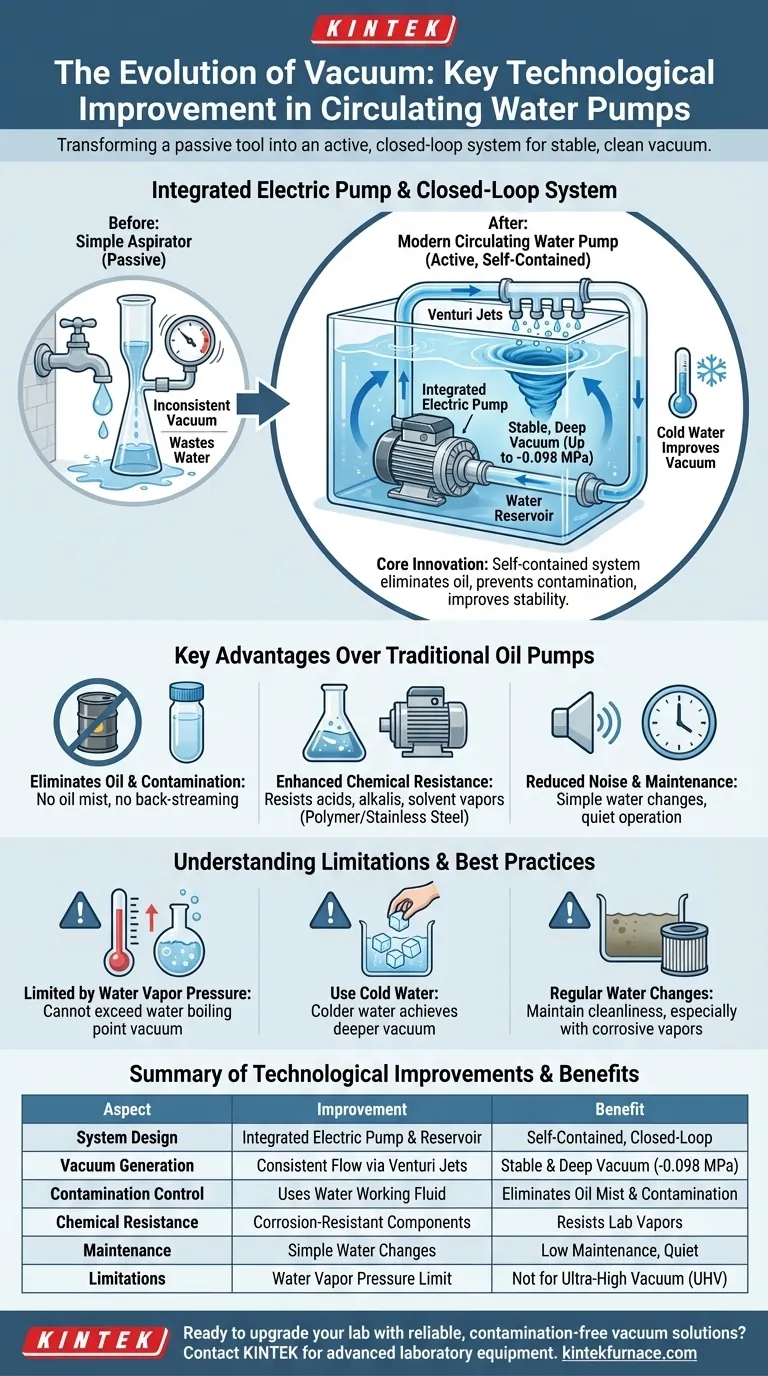

Vom einfachen Aspirator zum integrierten System

Um die Bedeutung dieser Verbesserung zu verstehen, ist es hilfreich, die Entwicklung vom ursprünglichen Konzept zum modernen Gerät zu betrachten.

Das ursprüngliche Prinzip: Der Venturi-Effekt

Frühe Wasser-"Pumpen" waren oft einfache Glas- oder Metallaspiratoren, die direkt an einen Laborhahn angeschlossen wurden. Sie funktionieren nach dem Venturi-Effekt, bei dem ein schnell fließender Wasserstrom eine Unterdruckzone erzeugt und Luft oder Gas aus dem angeschlossenen Gerät ansaugt.

Der Hauptnachteil dieses Designs war seine Inkonsistenz. Das Vakuumniveau hing vollständig vom Wasserdruck des Gebäudes ab, der stark schwanken konnte, was zu instabilen Experimenten führte. Außerdem wurde eine enorme Menge Wasser verschwendet.

Die Kerninnovation: Die integrierte elektrische Pumpe

Die moderne umlaufende Wasserstrahlpumpe löst diese Probleme, indem sie eine elektrische Wasserpumpe und einen Wasserbehälter (Tank) in einer einzigen Einheit integriert.

Anstatt sich auf den Leitungswasserdruck zu verlassen, erzeugt die interne Pumpe einen starken und konstanten Wasserfluss aus ihrem eigenen Tank. Dieses Wasser zirkuliert durch einen oder mehrere Venturi-Düsen und erzeugt so ein stabiles und tiefes Vakuum. Das Wasser kehrt dann in den Tank zurück, um wiederverwendet zu werden.

Das Ergebnis: Stabiles und tiefes Vakuum

Dieses Kreislaufsystem sorgt für eine konstante Wasserdurchflussrate und einen konstanten Druck, was zu einem stabilen und reproduzierbaren Vakuum führt. Hochwertige Modelle können ein Endvakuum von etwa -0,098 MPa (2 kPa) erreichen, was weitaus zuverlässiger ist als ein einfacher Wasserhahn-Aspirator.

Wesentliche Vorteile gegenüber herkömmlichen Ölpumpen

Das Design der umlaufenden Wasserstrahlpumpe bietet mehrere entscheidende Vorteile gegenüber älteren, ölgedichteten Drehschieberpumpen.

Eliminierung von Öl und Kontamination

Der bedeutendste Vorteil ist, dass sie Wasser und nicht Öl als Arbeitsmedium verwendet. Dies eliminiert vollständig das Risiko von Ölnebel, der die Laborluft kontaminiert, oder, was noch kritischer ist, der in eine empfindliche Probe zurückströmt und diese zerstört.

Verbesserte chemische Beständigkeit

Viele Modelle sind mit Polymer- oder Edelstahlkomponenten gebaut, die speziell so konzipiert sind, dass sie säure-, laugen- und lösungsmitteldampfbeständig sind. Obwohl das Abpumpen korrosiver Gase häufigeres Wasserwechsel erfordert, ist die Pumpe selbst viel weniger anfällig für Schäden als eine Ölpumpe, deren Öl schnell kontaminiert würde und seine Wirksamkeit verlieren würde.

Reduzierte Geräuschentwicklung und Wartung

Diese Pumpen sind bemerkenswert leise und verfügen oft über spezielle Flüssigkeitsdämpfer. Die Wartung ist einfach: Wechseln Sie das Wasser im Tank regelmäßig aus. Dies steht im Gegensatz zu Ölpumpen, die unordentliche Ölwechsel, Dekontamination und die Entsorgung von Altöl erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie sehr effektiv sind, ist es wichtig, die Betriebsrealitäten dieser Pumpen zu verstehen, um sie korrekt einsetzen zu können.

Die Grenze des Dampfdrucks von Wasser

Das tiefste Vakuum, das eine Wasserpumpe erreichen kann, wird grundlegend durch den Dampfdruck von Wasser begrenzt. Wenn der Druck im System sinkt, beginnt das Wasser selbst zu sieden, und die Pumpe kann kein Vakuum erzeugen, das niedriger ist als dieser Dampfdruck.

Deshalb ist es entscheidend, kaltes Wasser im Reservoir zu verwenden. Kälteres Wasser hat einen viel niedrigeren Dampfdruck, wodurch die Pumpe ein tieferes Vakuum erreichen kann.

Die Bedeutung der Wasserreinheit

Das Wasser im Reservoir muss sauber gehalten werden. Ablagerungen können die Düsen der Pumpe verstopfen, und gelöste Verunreinigungen aus dem evakuierten System können die Pumpenleistung beeinträchtigen. Beim Abpumpen korrosiver Dämpfe sollte dieses Wasser sehr häufig gewechselt werden.

Nicht für Ultrahochvakuum geeignet

Umlaufende Wasserpumpen sind ideal für Anwendungen im Grob- bis Mittleren Vakuum, wie z. B. Rotationsverdampfung, Filtration und Entgasung. Sie sind nicht für Hochvakuum- oder Ultrahochvakuumanwendungen (UHV) konzipiert, die fortschrittlichere Technologien wie Turbomolekular- oder Ionenpumpen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die korrekte Auswahl und Verwendung Ihrer Pumpe hängt davon ab, Ihr primäres Ziel zu verstehen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten liegt (z. B. Rotationsverdampfung, Filtration): Eine umlaufende Wasserstrahlpumpe ist eine ideale, kostengünstige und wartungsarme Wahl, die das Risiko von Ölverunreinigungen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit korrosiven Dämpfen liegt: Wählen Sie ein Modell mit einem korrosionsbeständigen Gehäuse und seien Sie bereit, das Wasser häufig zu wechseln, um die Leistung und Lebensdauer der Pumpe zu erhalten.

- Wenn Ihr Hauptaugenmerk darauf liegt, das tiefstmögliche Vakuum zu erreichen: Beginnen Sie immer mit frischem, kaltem Wasser im Reservoir, da dies das Endvakuum der Pumpe direkt beeinflusst.

Indem Sie die Prinzipien verstehen, können Sie dieses einfache, aber leistungsstarke Werkzeug nutzen, um ein sauberes und zuverlässiges Vakuum für eine Vielzahl von wissenschaftlichen Aufgaben zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche technologische Verbesserung | Vorteile |

|---|---|---|

| Systemdesign | Integrierte elektrische Pumpe und Wasserreservoir | Erzeugt ein in sich geschlossenes Kreislaufsystem |

| Vakuumerzeugung | Konstanter Wasserfluss durch Venturi-Düsen | Sorgt für stabiles und tiefes Vakuum (bis zu -0,098 MPa) |

| Kontaminationskontrolle | Verwendung von Wasser anstelle von Öl | Eliminiert Ölnebel und Probenkontamination |

| Chemische Beständigkeit | Polymer- oder Edelstahlkomponenten | Resistent gegen Säuren, Laugen und Lösungsmitteldämpfe |

| Wartung | Einfacher Wasserwechsel | Reduziert Lärm und Wartung im Vergleich zu Ölpumpen |

| Einschränkungen | Begrenzt durch Wasserdampfdruck | Nicht für Ultrahochvakuumanwendungen geeignet |

Sind Sie bereit, Ihr Labor mit zuverlässigen, kontaminationsfreien Vakuumlösungen aufzurüsten?

Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen können, unabhängig davon, ob Sie stabile Vakuumsysteme oder maßgeschneiderte thermische Verarbeitungsanlagen benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere innovativen Produkte die Effizienz und Zuverlässigkeit Ihres Labors steigern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein hochdichter MgO-Tiegel bei Schlackenreduktionsversuchen? Gewährleistung reiner Ergebnisse bei 1600 °C

- Warum wird beim Glasschmelzprozess ein Tiegel aus Platin-Gold-Legierung verwendet? Erzielen Sie unübertroffene Reinheit

- Welche Rolle spielt ein Massendurchflussregler (MFC) bei der plasenbasierten Aluminiumreduktion? Präzise Steuerung für hohe Ausbeuten

- Warum werden hochreine MgO-Tiegel für die Oxidation von PbO verwendet? Wesentliche chemische Inertheit für Masterschlacken

- Was sind die spezifischen Funktionen des Zerkleinerers und des Labortrockenschranks bei der Herstellung von Aktivkohle auf Zuckerrohrbasis?

- Welche Materialanforderungen gelten für die zentralen Reaktionskammern? Sicherstellung einer reinen Pyrolyse mit Quarz und Korund

- Was ist die Funktion eines hochreinen Porzellantiegels? Leitfaden zur Herstellung von Chrom-dotiertem Borosilikatglas

- Warum Argonstrom in einen Stahlcrucible für ZK51A-Legierung einleiten? Sicherheit und Schmelzen mit hoher Reinheit gewährleisten