In der Laborforschung sind Drehöfen spezialisierte Instrumente, die für die kontinuierliche, Hochtemperatur-Wärmebehandlung von rieselfähigen Materialien wie Pulvern und Granulaten verwendet werden. Sie eignen sich hervorragend für Anwendungen wie Keramiksintern, Pulverrösten und die Synthese fortschrittlicher Materialien, bei denen eine gleichmäßige Erwärmung und Atmosphärenkontrolle entscheidend für konsistente Ergebnisse sind.

Die zentrale Herausforderung bei der Verarbeitung von Pulvern bei hohen Temperaturen besteht darin, sicherzustellen, dass jedes Partikel identisch behandelt wird. Ein Drehrohrofen löst dieses Problem, indem er das Material ständig in Bewegung hält und so eine gleichmäßige Exposition gegenüber Wärme und der kontrollierten Atmosphäre gewährleistet, was ein statischer Ofen nicht erreichen kann.

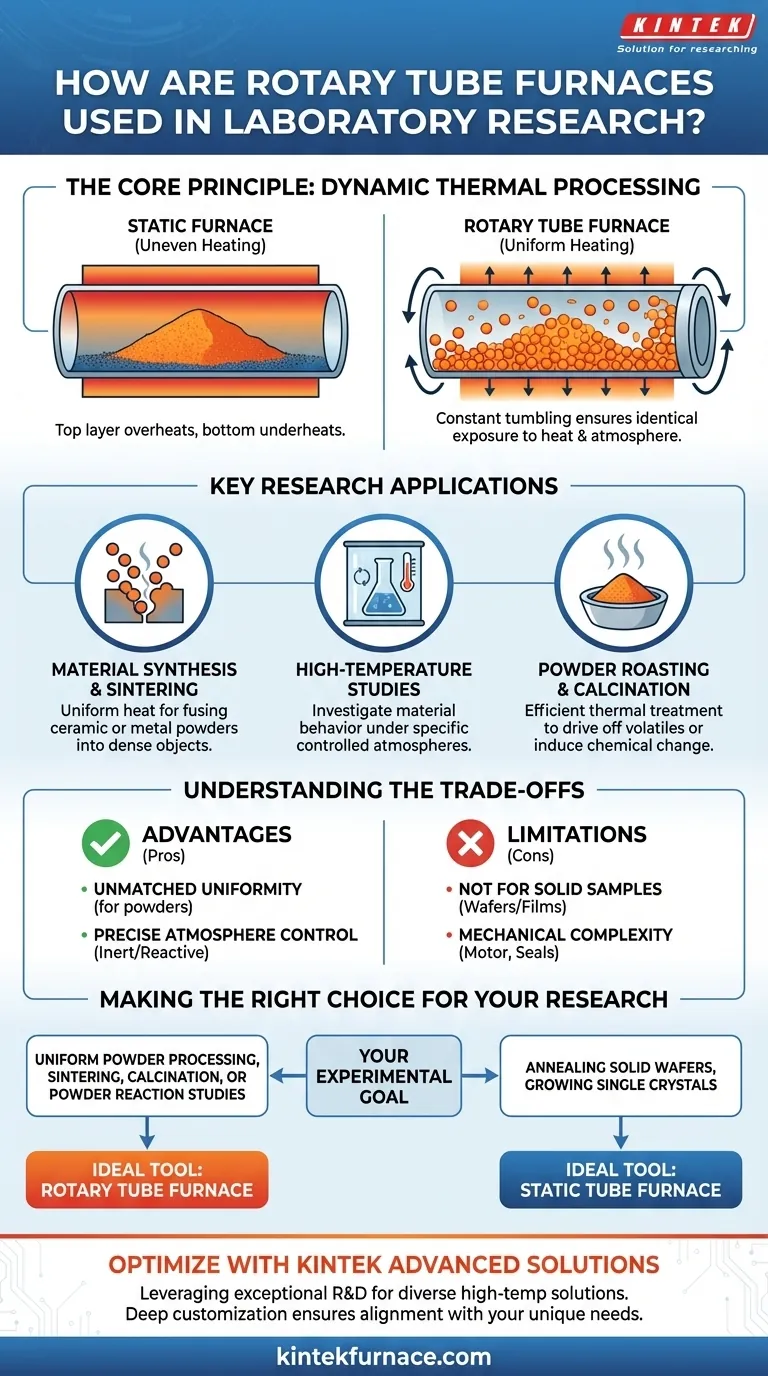

Das Kernprinzip: Dynamische thermische Verarbeitung

Das entscheidende Merkmal eines Drehrohrofens ist seine Fähigkeit, eine sich bewegende Probe zu erhitzen. Dieser dynamische Ansatz unterscheidet sich grundlegend von statischen Kammer- oder Rohröfen und bietet einzigartige Vorteile für spezifische Forschungsziele.

Funktionsweise: Das rotierende Rohr

Ein Drehrohrofen besteht aus einem zylindrischen Rohr, das das Probenmaterial enthält und in einer Heizkammer platziert ist. Ein externer Motor dreht dieses Rohr langsam um seine horizontale Achse. Während sich das Rohr dreht, wird das lose Material darin kontinuierlich gewälzt und gemischt, während es erhitzt wird.

Der entscheidende Vorteil der Rotation

Dieses ständige Wälzen ist der Schlüssel zur Wirksamkeit des Ofens. In einem statischen Ofen würde eine Pulverprobe still liegen, was zu einer ungleichmäßigen Erwärmung führen würde – die obere Schicht würde heißer als die untere, und nur die Oberfläche würde mit der Ofenatmosphäre interagieren.

Die Rotation beseitigt dieses Problem. Sie gewährleistet, dass jedes Partikel gleichmäßig der Wärmequelle und allen eingeführten Gasen ausgesetzt wird, wodurch Agglomeration verhindert wird und ein wesentlich homogeneres Endprodukt entsteht.

Wichtige Forschungsanwendungen

Die einzigartigen Fähigkeiten von Drehöfen machen sie für verschiedene Bereiche der Materialwissenschaft und chemischen Forschung unverzichtbar.

Materialsynthese und Sintern

Diese Öfen werden häufig zur Synthese fortschrittlicher Materialien wie Keramiken oder Nanomaterialien verwendet. Die gleichmäßige Wärmeverteilung ist entscheidend für das Sintern von Metall- oder Keramikpulvern, bei dem einzelne Partikel präzise erhitzt werden müssen, um zu einem festen, dichten Objekt zu verschmelzen, ohne zu schmelzen.

Hochtemperatur-Materialstudien

Forscher nutzen diese Öfen, um die strukturellen Eigenschaften und Reaktionsmechanismen von Materialien bei hohen Temperaturen zu untersuchen. Die Möglichkeit, die Atmosphäre zu kontrollieren (z. B. durch die Verwendung eines Inertgases wie Argon oder eines reaktiven Gases), ermöglicht eine detaillierte Untersuchung des Verhaltens von Materialien unter spezifischen chemischen und thermischen Bedingungen.

Pulverröstung und Kalzinierung

Kalzinierung ist ein thermischer Behandlungsprozess, der eine chemische Veränderung in einem Material bewirkt, z. B. das Austreiben flüchtiger Bestandteile oder Wassers. Das kontinuierliche Mischen im Drehrohrofen gewährleistet, dass dieser Prozess vollständig und effizient in der gesamten Pulvercharge abläuft.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Drehrohrofen ein Spezialwerkzeug. Das Verständnis seiner spezifischen Stärken und Einschränkungen ist entscheidend für die richtige Anwendung.

Vorteil: Unübertroffene Gleichmäßigkeit für Pulver

Für jeden Prozess, der lose Pulver oder Granulate umfasst und eine außergewöhnlich konsistente thermische Behandlung erfordert, ist der Drehrohrofen die überlegene Wahl. Das dynamische Mischen, das er bietet, kann in einem statischen System nicht repliziert werden.

Vorteil: Präzise Atmosphärenkontrolle

Wie andere fortschrittliche Rohröfen bieten auch Rotationsmodelle eine hervorragende Kontrolle über die innere Atmosphäre. Dies ermöglicht es Forschern, Reaktionen in inerten, oxidierenden oder reduzierenden Umgebungen durchzuführen und diese Bedingungen sogar während eines einzigen Verarbeitungszyklus zu ändern.

Einschränkung: Nicht für feste Proben geeignet

Die primäre Einschränkung ist der Probentyp. Diese Öfen sind ausschließlich für rieselfähige, lose Materialien konzipiert. Sie eignen sich nicht für die Verarbeitung fester Objekte, Einkristalle oder dünner Schichten auf einem Substrat.

Einschränkung: Mechanische Komplexität

Der zusätzliche Motor, Dichtungen und ein Rotationsmechanismus machen diese Öfen mechanisch komplexer und im Allgemeinen teurer als ihre statischen Gegenstücke. Die Wartung der rotierenden Dichtungen ist ebenfalls ein wichtiger Aspekt.

Die richtige Wahl für Ihre Forschung treffen

Die Wahl des richtigen Ofens hängt vollständig vom zu verarbeitenden Material und Ihrem experimentellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Pulververarbeitung, dem Sintern oder Kalzinieren liegt: Ein Drehrohrofen ist das ideale Werkzeug, um homogene und reproduzierbare Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Glühen eines festen Wafers oder dem Züchten eines Einkristalls liegt: Ein statischer Rohrofen ist die geeignetere und einfachere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Reaktionen in einem Pulver unter kontrollierter Atmosphäre liegt: Ein Drehrohrofen ist überlegen, da er garantiert, dass die gesamte Probe mit dem Gas interagiert und nicht nur die Oberflächenschicht.

Letztendlich beginnt die Wahl des richtigen Ofens mit dem Verständnis, dass sein Design speziell darauf ausgelegt ist, die spezifische Herausforderung der gleichmäßigen Pulververarbeitung zu lösen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|

| Materialsynthese & Sintern | Gleichmäßige Erwärmung für Partikelverschmelzung | Keramiken, Nanomaterialien |

| Hochtemperatur-Materialstudien | Kontrollierte Atmosphäre für Reaktionen | Untersuchung des Materialverhaltens unter spezifischen Bedingungen |

| Pulverröstung & Kalzinierung | Vollständige, effiziente Wärmebehandlung | Austreiben von flüchtigen Stoffen oder Wasser aus Pulvern |

Optimieren Sie die Pulververarbeitung Ihres Labors mit den fortschrittlichen Drehöfen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen wie Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überragende Gleichmäßigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- Aus welchen Materialien werden Drehrohröfen typischerweise gebaut? Wählen Sie das richtige Rohr für Ihren Prozess

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität