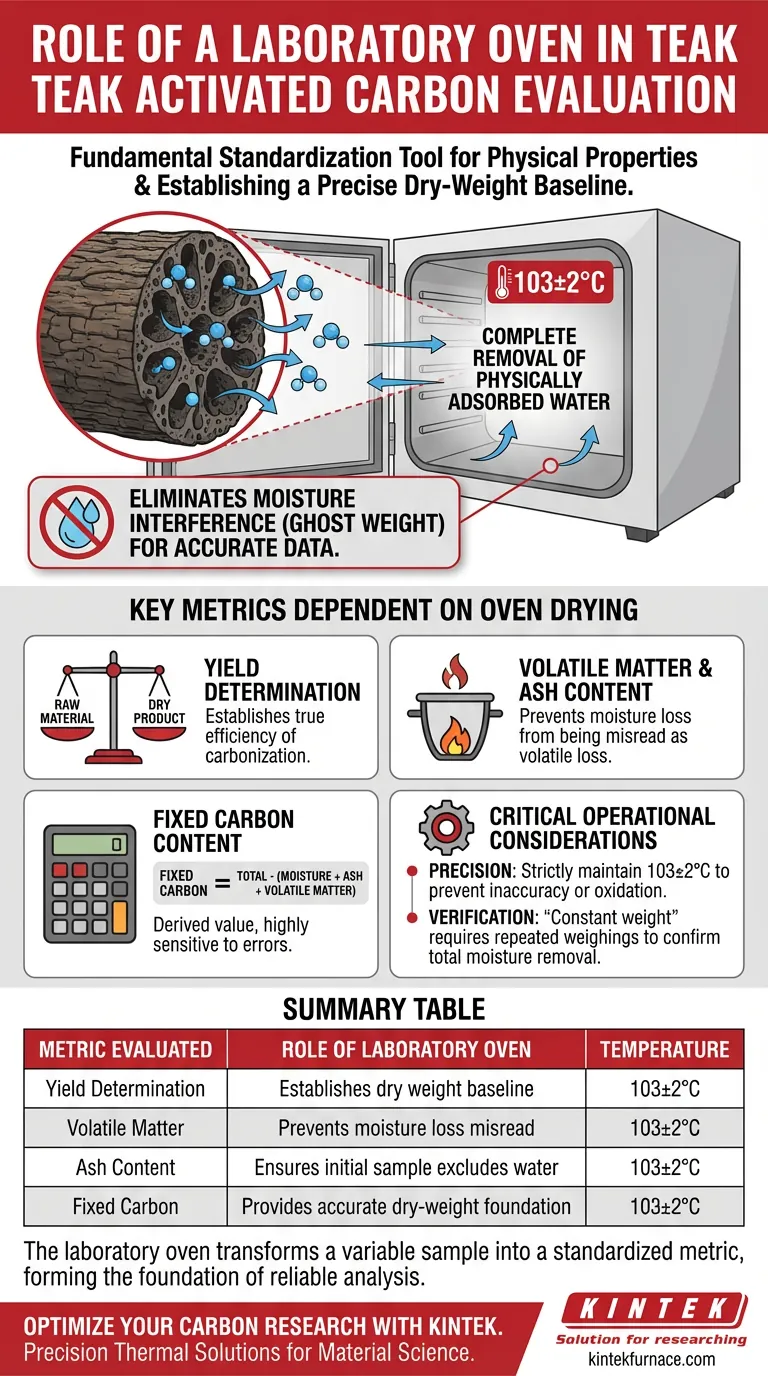

Ein Laborofen fungiert als grundlegendes Standardisierungswerkzeug bei der physikalischen Bewertung von Teak-Aktivkohle. Seine Hauptaufgabe besteht darin, Proben einer Behandlung bis zur Gewichtskonstanz bei 103±2°C zu unterziehen, um die vollständige Entfernung von physikalisch adsorbiertem Wasser aus der porösen Struktur der Kohle zu gewährleisten.

Durch die Beseitigung von Feuchtigkeitseinflüssen schafft der Laborofen eine präzise Trockengewichtsbasis. Dieser Schritt ist unerlässlich für die Berechnung genauer Werte für Ausbeute, flüchtige Bestandteile, Aschegehalt und Fixkohlenstoff.

Festlegung der Basis für die physikalische Analyse

Der Mechanismus der Behandlung bis zur Gewichtskonstanz

Aktivkohle aus Teakholz ist von Natur aus porös und hygroskopisch, d. h. sie nimmt leicht Feuchtigkeit aus der Umgebung auf. Um das Material effektiv zu bewerten, müssen Sie zunächst diese externe Variable entfernen.

Der Laborofen bietet eine kontrollierte Umgebung, die auf 103±2°C erhitzt wird. Dieser spezifische Temperaturbereich ist ausreichend, um Wasser zu verdampfen, ohne die chemische Struktur der Kohle selbst zu verändern.

Beseitigung von Feuchtigkeitseinflüssen

Wenn während des Wiegens Feuchtigkeit vorhanden ist, wirkt sie als "Scheingewicht". Dies führt zu aufgeblähten Massenmessungen, die nicht die tatsächliche Menge des Kohlenstoffmaterials widerspiegeln.

Der Ofen stellt sicher, dass die Probe ein "konstantes Gewicht" erreicht, was bedeutet, dass die gesamte physikalisch adsorbierte Feuchtigkeit ausgetrieben wurde. Dies schafft eine zuverlässige Trockenbasis für alle nachfolgenden Tests der physikalischen Eigenschaften.

Wichtige Kennzahlen, die von der Ofentrocknung abhängen

Ausbeutebestimmung

Die Ausbeuteberechnung misst die Effizienz des Karbonisierungsprozesses.

Um die tatsächliche Ausbeute von Teak-Aktivkohle zu bestimmen, müssen Sie das Trockengewicht des Endprodukts mit dem Rohmaterial vergleichen. Verbleibende Feuchtigkeit in den Poren bläht den Ausbeuteprozentsatz künstlich auf.

Flüchtige Bestandteile und Aschegehalt

Die Bewertung von flüchtigen Bestandteilen und Aschegehalt erfordert das Ausbrennen bestimmter Bestandteile der Kohle.

Diese Tests basieren auf differentiellen Wägungen. Wenn die Ausgangsprobe Feuchtigkeit enthält, wird der anfängliche Masseverlust fälschlicherweise dem Verlust an flüchtigen Bestandteilen zugeschrieben, was die Ergebnisse verfälscht.

Fixkohlenstoffgehalt

Fixkohlenstoff wird nicht direkt gemessen; es ist ein Wert, der durch Subtraktion von Feuchtigkeit, Asche und flüchtigen Bestandteilen vom Gesamtwert berechnet wird.

Da es sich um einen abgeleiteten Wert handelt, ist er sehr empfindlich gegenüber Fehlern in den anderen Kennzahlen. Eine genaue Ofentrocknung ist der einzige Weg, um sicherzustellen, dass die Berechnung des Fixkohlenstoffs gültig bleibt.

Kritische Betriebsaspekte

Die Bedeutung der Temperaturpräzision

Der Referenzstandard schreibt ausdrücklich eine Temperatur von 103±2°C vor.

Wenn der Ofen unter diesen Bereich schwankt, kann Feuchtigkeit in tiefen Poren verbleiben, was zu ungenauen Daten führt. Wenn er diesen Bereich erheblich überschreitet, riskieren Sie, die Kohle vor Beginn der eigentlichen Prüfung zu oxidieren.

Überprüfung der Gewichtskonstanz

Es reicht nicht aus, die Probe einfach für eine bestimmte Zeit in den Ofen zu legen.

Der Begriff "konstantes Gewicht" impliziert einen Überprüfungsprozess. Die Probe ist nur dann richtig vorbereitet, wenn wiederholte Wägungen keinen weiteren Masseverlust zeigen, was die vollständige Feuchtigkeitsentfernung bestätigt.

Gewährleistung der Präzision bei Ihrer Analyse

Um die Integrität Ihrer Teak-Aktivkohlebewertung zu gewährleisten, priorisieren Sie die Trocknungsphase.

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Halten Sie die Ofentemperatur streng bei 103±2°C ein, um zu verhindern, dass Feuchtigkeit die Ausbeute- und Ascheberechnungen verfälscht.

- Wenn Ihr Hauptaugenmerk auf der Prozessstandardisierung liegt: Stellen Sie sicher, dass die Probe ein verifiziertes konstantes Gewicht erreicht, bevor Sie mit zerstörenden Prüfungen fortfahren.

Der Laborofen verwandelt eine variable Probe in eine standardisierte Metrik und bildet die Grundlage für die gesamte zuverlässige Charakterisierung von Aktivkohle.

Zusammenfassungstabelle:

| Bewertete Kennzahl | Rolle des Laborofens | Temperaturanforderung |

|---|---|---|

| Ausbeutebestimmung | Legt die Trockengewichtsbasis zur Berechnung der Effizienz fest | 103±2°C |

| Flüchtige Bestandteile | Verhindert, dass Feuchtigkeitsverlust als flüchtiger Verlust fehlinterpretiert wird | 103±2°C |

| Aschegehalt | Stellt sicher, dass die anfängliche Probenmasse kein physikalisch adsorbiertes Wasser enthält | 103±2°C |

| Fixkohlenstoff | Liefert die genaue Trockengewichtsbasis für die Berechnung | 103±2°C |

Optimieren Sie Ihre Kohleforschung mit KINTEK

Präzision ist die Grundlage der Materialwissenschaft. Ob Sie Teak-Aktivkohle bewerten oder neue poröse Materialien entwickeln, KINTEK bietet die fortschrittlichen thermischen Lösungen, die Sie benötigen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können. Gewährleisten Sie die Integrität Ihrer Daten mit Geräten, die für absolute Temperaturstabilität ausgelegt sind. Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Johanes Pramana Gentur SUTAPA, Robertus Danu PRIYAMBODO. Utilization of Sapwood Waste of Fast-Growing Teak in Activated Carbon Production and Its Adsorption Properties. DOI: 10.5658/wood.2024.52.2.118

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Verwendung von hochreinem Aluminiumoxid-Tiegeln für das Sintern von Hydroxylapatit notwendig? Gewährleistung der chemischen Phasenreinheit

- Was ist das Tankvolumen einer wassergekühlten Vakuumpumpe? Finden Sie die perfekte Lösung für Ihr Labor

- Was ist der Zweck eines Aluminiumoxid-Pulverbettes? Optimierung des thermischen Entbinderns für 3D-gedruckte Keramikteile

- Was ist die Funktion eines Vakuumtrockenschranks für die Biochar-FTIR-Analyse? Sicherstellung einer hochreinen Probenvorbereitung

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit

- Warum wird eine Bornitridschicht auf Graphittiegel für Mg3Sb2-Legierungen aufgetragen? Schutz von Reinheit und Werkzeugen

- Welchen grundlegenden Umweltschutz bietet eine Argon-Schutzgasbox für Natrium-Ionen-Batterien? Maximale Sicherheit

- Wie funktioniert das Laufrad in einer wassergekühlten Vakuumpumpe, um ein Vakuum zu erzeugen? Entdecken Sie den Flüssigkolben-Mechanismus