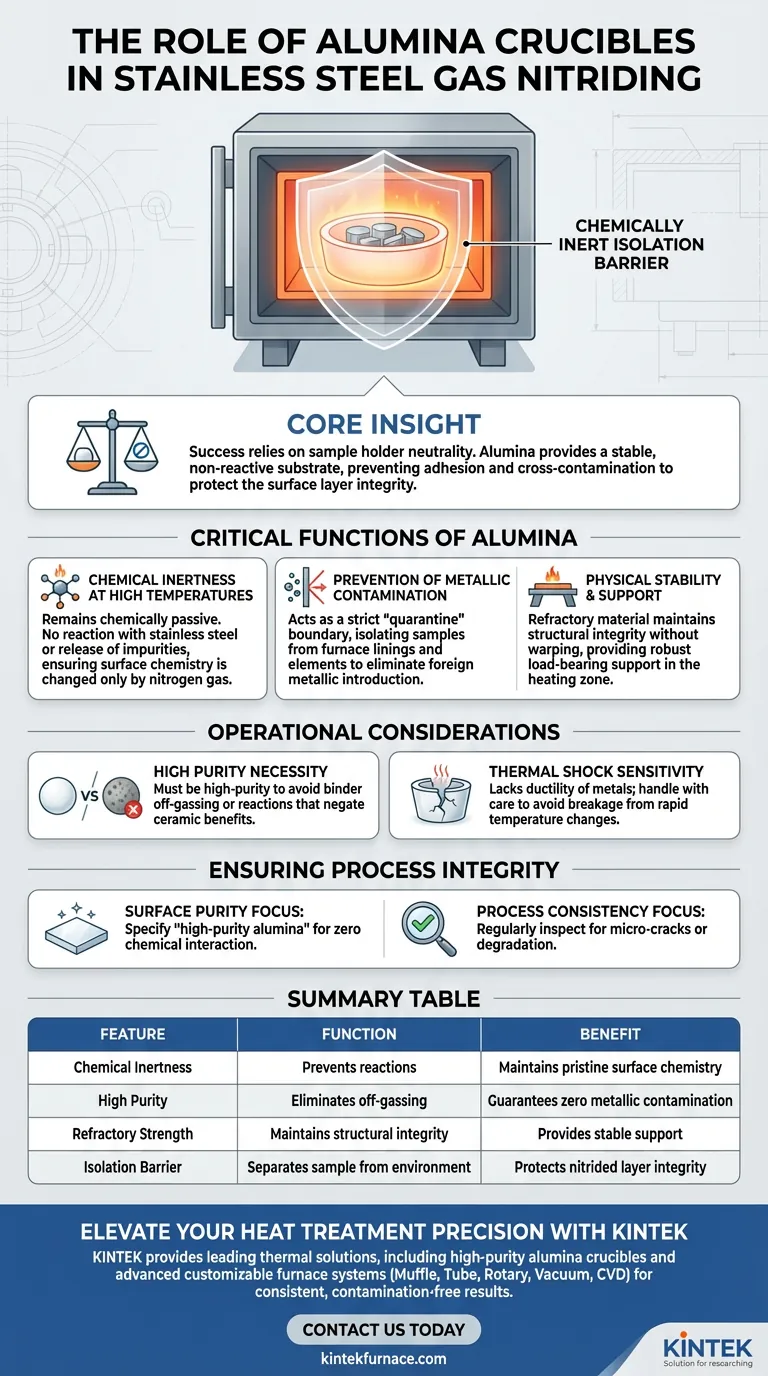

Der hochreine Aluminiumoxid-Tiegel fungiert als chemisch inerte Isolationsbarriere. Während des Gasnitrierens von Edelstahl besteht seine Hauptfunktion darin, als feuerfester Behälter zu dienen, der Proben in die Heizzone transportiert, ohne mit ihnen zu interagieren. Indem der Tiegel bei hohen Temperaturen nicht reaktiv bleibt, verhindert er metallische Verunreinigungen aus der Ofenumgebung und gewährleistet die Zusammensetzungsreinheit der behandelten Stahloberfläche.

Kernpunkt: Der Erfolg des Gasnitrierens hängt von der Neutralität des Probenträgers ab. Ein Aluminiumoxid-Tiegel bietet ein stabiles, nicht reaktives Substrat, das physikalische Haftung und chemische Kreuzkontamination verhindert und die Integrität der verstärkten Oberflächenschicht schützt.

Die kritischen Funktionen von Aluminiumoxid

Chemische Inertheit bei hohen Temperaturen

Das bestimmende Merkmal eines Aluminiumoxid-Tiegels in diesem Prozess ist seine außergewöhnliche chemische Stabilität. Das Gasnitrieren erfordert erhöhte Temperaturen, um Stickstoff in die Stahloberfläche zu diffundieren.

Während dieser Aufheizphase bleibt das Aluminiumoxid chemisch passiv. Es gibt keine Verunreinigungen ab und reagiert nicht mit dem Edelstahl (AISI 304), wodurch sichergestellt wird, dass die Oberflächenchemie der Probe nur durch das Stickstoffgas verändert wird, nicht durch den Behälter, der sie hält.

Verhinderung metallischer Verunreinigungen

Wenn ein reaktiver Metallbehälter verwendet würde, könnten Ionen zwischen Halter und Probe wandern. Aluminiumoxid wirkt als strenge „Quarantäne“-Grenze.

Durch die Isolierung des Edelstahls von direktem Kontakt mit den Ofenauskleidungen oder Heizelementen eliminiert der Tiegel das Risiko, fremde Metallelemente in die nitrierte Schicht einzubringen. Dies ermöglicht eine makellose, verstärkte Oberfläche, die ausschließlich durch den beabsichtigten Nitrierprozess definiert ist.

Physikalische Stabilität und Haltbarkeit

Neben dem chemischen Schutz dient der Tiegel als robuster, tragfähiger Behälter. Er transportiert die Proben physisch in den Kern der Heizzone.

Da Aluminiumoxid ein feuerfestes Material ist, behält es seine strukturelle Integrität, ohne sich zu erweichen oder zu verziehen, selbst wenn es thermischen Umgebungen ausgesetzt ist, die geringere Materialien beeinträchtigen könnten.

Betriebliche Überlegungen

Die Notwendigkeit hoher Reinheit

Nicht jedes Aluminiumoxid ist gleich. Der Prozess erfordert speziell hoch reines Aluminiumoxid, um korrekt zu funktionieren.

Niedrigere Keramikqualitäten können Bindemittel oder Verunreinigungen enthalten, die bei Nitriertemperaturen ausgasen oder reagieren könnten. Die Verwendung von weniger als hochreinem Material birgt das Risiko, den Hauptvorteil der Verwendung eines Keramiktiegels zunichte zu machen.

Empfindlichkeit gegenüber thermischen Schocks

Obwohl Aluminiumoxid bei hohen konstanten Temperaturen ausgezeichnet ist, handelt es sich um ein Keramikmaterial.

Das bedeutet, dass es im Allgemeinen nicht die Duktilität von Metallbehältern aufweist. Bediener müssen diese Tiegel vorsichtig handhaben, um mechanische Brüche oder thermische Schocks durch extrem schnelle Temperaturänderungen zu vermeiden, die den Behälter beschädigen können.

Gewährleistung der Prozessintegrität

Um die Effektivität Ihres Nitrierprozesses zu maximieren, wählen Sie Ihren Tiegel basierend auf Ihren spezifischen Qualitätsanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass der Tiegel als „hoch reines Aluminiumoxid“ spezifiziert ist, um eine Null-Chemikalieninteraktion mit der Edelstahloberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überprüfen Sie Tiegel regelmäßig auf Mikrorisse oder Oberflächenschäden, da beschädigte Behälter die Probe nicht effektiv von der Ofenatmosphäre isolieren können.

Durch die Verwendung von hoch reinem Aluminiumoxid verwandeln Sie den Probenträger von einem bloßen Behälter in ein kritisches Qualitätskontrollwerkzeug, das die Chemie Ihres Endprodukts schützt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Gasnitrieren | Vorteil für Edelstahl |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen Behälter und Probe | Erhält die makellose Oberflächenchemie |

| Hohe Reinheit | Eliminiert Ausgasung und Verunreinigungswanderung | Gewährleistet keine metallischen Verunreinigungen |

| Feuerfeste Festigkeit | Erhält die strukturelle Integrität bei hoher Hitze | Bietet stabile Unterstützung in Heizzonen |

| Isolationsbarriere | Trennt Probe von der Ofenumgebung | Schützt die Integrität der nitrierten Schicht |

Verbessern Sie Ihre Wärmebehandlungpräzision mit KINTEK

Perfekte Gasnitrierergebnisse erfordern die richtige Umgebung und Hochleistungsgeräte. KINTEK bietet branchenführende thermische Lösungen, einschließlich hoch reiner Aluminiumoxid-Tiegel und fortschrittlicher Ofensysteme, die für strenge Laboranforderungen entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Materialforschungsanforderungen angepasst werden können. Ob Sie Edelstahl behandeln oder neue Legierungen entwickeln, unsere Geräte gewährleisten konsistente, kontaminationsfreie Ergebnisse.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperaturöfen und hoch reinen Keramiken Ihre Produktionsqualität verbessern können.

Visuelle Anleitung

Referenzen

- G. Keerthi Reddy, Khristina Maksudovna Vafaeva. Influence of aisi 304 austenitic stainless steel by aqueous soluted nitriding and gas nitriding. DOI: 10.1051/matecconf/202439201019

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Labor-Elektro-Umlufttrockenschranks in der Biomassevorbehandlung? Standardisieren Sie Ihre Proben

- Was sind die spezifischen Funktionen eines Magnetrührers und eines Rückflusskühlers bei der Synthese von KCC-1? Expertenmeinungen

- Warum sind Aluminiumoxid-Tiegel und Pulverpulver für das Sintern von LLZO notwendig? Hohe Ionenleitfähigkeit sicherstellen

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer während des Carbon Thermal Shock (CTS)-Prozesses? Wesentliche Leistung

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Welche Rolle spielen hochreine Graphitformen und Stempel beim Sintern von Siliziumkarbidkeramiken im SPS-Verfahren?

- Warum wird für die Hochvakuum-Karbotherm-Reduktion von Magnesiumoxid typischerweise ein Graphittiegel mit hoher Reinheit gewählt?