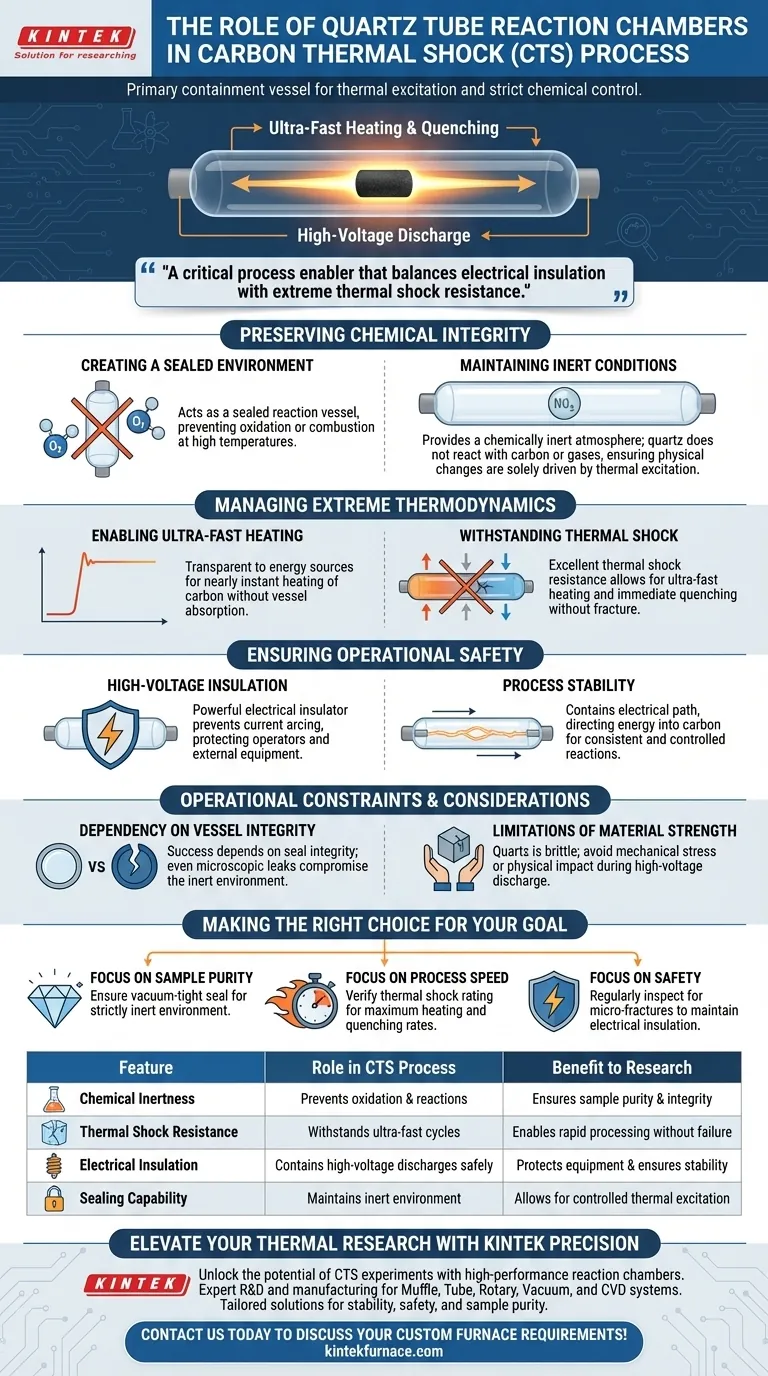

Das Quarzrohr dient als primäres Aufnahmegefäß für den Carbon Thermal Shock (CTS)-Prozess. Es fungiert als abgedichtete Reaktionskammer, die die thermische Anregung ermöglicht und gleichzeitig die chemische Umgebung streng kontrolliert. Durch die Isolierung der Kohlenstoffmaterialien verhindert das Rohr die Oxidation bei hohen Temperaturen und gewährleistet die strukturelle Integrität des Prozesses während des Betriebs mit Hochspannung.

Das Quarzrohr ist nicht nur ein Behälter; es ist ein entscheidender Prozessermöglicher, der elektrische Isolierung mit extremer thermischer Schockbeständigkeit in Einklang bringt und so ultraschnelle Heiz- und Abkühlzyklen ermöglicht, ohne die Sicherheit oder die Reinheit der Probe zu beeinträchtigen.

Bewahrung der chemischen Integrität

Schaffung einer abgedichteten Umgebung

Die grundlegende Rolle des Quarzrohrs besteht darin, als abgedichtetes Reaktionsgefäß zu fungieren.

Im CTS-Prozess werden Kohlenstoffmaterialien extremer Hitze ausgesetzt. Ohne eine abgedichtete Umgebung würde Sauerstoff mit dem Kohlenstoff reagieren, was zu sofortiger Oxidation oder Verbrennung führen würde.

Aufrechterhaltung inerter Bedingungen

Das Rohr bietet eine chemisch inerte Atmosphäre, die für die Verarbeitung von Kohlenstoff unerlässlich ist.

Da Quarz bei diesen Temperaturen nicht mit Kohlenstoff oder den umgebenden Gasen reagiert, stellt es sicher, dass die physikalischen Veränderungen im Kohlenstoff ausschließlich durch thermische Anregung und nicht durch unerwünschte chemische Reaktionen verursacht werden.

Management extremer Thermodynamik

Ermöglichung ultraschneller Erwärmung

Der CTS-Prozess beruht auf thermischer Anregung, die schnelle Temperaturspitzen beinhaltet.

Das Quarzrohr ist für die zur Anregung verwendeten Energiequellen transparent, wodurch sich der Kohlenstoff im Inneren fast augenblicklich erwärmen kann, ohne dass das Gefäß selbst übermäßige Energie absorbiert oder sich zersetzt.

Widerstand gegen thermische Schocks

Standardglas oder Keramik würde bei den schnellen Temperaturänderungen des CTS zerspringen.

Quarz besitzt eine ausgezeichnete thermische Schockbeständigkeit. Diese Eigenschaft ermöglicht es dem System, den "Schock"-Aspekt des Prozesses – ultraschnelles Erhitzen gefolgt von sofortigem Abschrecken – zu durchlaufen, ohne dass das Rohr aufgrund von thermischer Belastung bricht.

Gewährleistung der Betriebssicherheit

Hochspannungsisolierung

Der CTS-Prozess nutzt eine Hochspannungsentladung zur Wärmeerzeugung.

Quarz wirkt als leistungsstarker elektrischer Isolator. Dies verhindert, dass der elektrische Strom außerhalb der Reaktionszone überspringt, und schützt den Bediener und die externe Ausrüstung vor Hochspannungsgefahren.

Prozessstabilität

Die isolierenden Eigenschaften des Quarzrohrs tragen zur allgemeinen Stabilität des Entladungsprozesses bei.

Durch die effektive Eindämmung des Strompfades stellt das Rohr sicher, dass die Energie vollständig in das Kohlenstoffmaterial geleitet wird, was zu einer konsistenten und kontrollierten Reaktion führt.

Betriebliche Einschränkungen und Überlegungen

Abhängigkeit von der Integrität des Gefäßes

Der Erfolg des CTS-Prozesses hängt vollständig von der Integrität der Abdichtung ab.

Jeder Bruch im Quarzrohr beeinträchtigt die inerte Umgebung. Selbst ein mikroskopisch kleiner Leck kann Sauerstoff einführen und dazu führen, dass das Kohlenstoffmaterial oxidiert, anstatt die beabsichtigte thermische Modifikation zu erfahren.

Grenzen der Materialfestigkeit

Obwohl Quarz thermisch schockbeständig ist, bleibt es ein sprödes Material.

Bediener müssen sicherstellen, dass das Rohr keiner mechanischen Belastung oder physischen Einwirkung ausgesetzt wird, da ein Bruch während der Hochspannungsentladung erhebliche Sicherheitsrisiken birgt und den Abschreckprozess sofort stoppen würde.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Carbon Thermal Shock-Prozesses zu maximieren, müssen Sie den Zustand und die Spezifikationen der Quarzreaktionskammer priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Stellen Sie sicher, dass das Quarzrohr eine vakuumdichte Abdichtung ermöglicht, um eine streng inerte Umgebung aufrechtzuerhalten und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Überprüfen Sie die spezifische thermische Schockbeständigkeit des verwendeten Quarzes, um sicherzustellen, dass er die maximalen Heiz- und Abkühlraten Ihres Protokolls bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Überprüfen Sie das Rohr regelmäßig auf Mikrorisse, die seine elektrischen Isoliereigenschaften während der Hochspannungsentladung beeinträchtigen könnten.

Das Quarzrohr ist der Dreh- und Angelpunkt des CTS-Prozesses und schlägt die Brücke zwischen extremer thermischer Energie und präziser chemischer Kontrolle.

Zusammenfassungstabelle:

| Merkmal | Rolle im CTS-Prozess | Nutzen für die Forschung |

|---|---|---|

| Chemische Inertheit | Verhindert Kohlenstoffoxidation und unerwünschte Reaktionen | Gewährleistet Probenreinheit und -integrität |

| Thermische Schockbeständigkeit | Hält ultraschnelle Heiz- und Abkühlzyklen stand | Ermöglicht schnelle Verarbeitung ohne Versagen des Gefäßes |

| Elektrische Isolierung | Hält Hochspannungsentladungen sicher zurück | Schützt Ausrüstung und gewährleistet Prozessstabilität |

| Abdichtungsfähigkeit | Aufrechterhaltung einer vakuumdichten oder inerten Umgebung | Ermöglicht kontrollierte thermische Anregung |

Erweitern Sie Ihre thermische Forschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Carbon Thermal Shock (CTS)-Experimente mit Hochleistungs-Reaktionskammern. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK erstklassige Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laborumgebungen ausgelegt sind.

Ob Sie spezielle Quarzkonfigurationen oder kundenspezifische Hochtemperaturöfen benötigen, unsere Lösungen sind auf Ihre einzigartigen Forschungsanforderungen zugeschnitten. Gewährleisten Sie Prozessstabilität, Sicherheit und Probenreinheit mit branchenführender Technologie.

Bereit, Ihre Hochtemperaturprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflusst ein Stickstoffdüsensystem die Qualität von Bauteilen? Optimierung der Kühlung für strukturelle Integrität

- Warum ist ein externes Kühlsystem für die Stabilität von Hochtemperaturöfen unerlässlich? Schützen Sie die Integrität Ihrer Forschung

- Warum ist ein Gas-Mischsystem für die Synthesegas-Glühung bei der Kupferpulverproduktion unerlässlich? Gewährleistung präziser Versprödung

- Welche Überlegungen gibt es für die Verwendung von vakuumversiegelten Quarzrohren für Ti-xCr-2Ge-Legierungen? Gewährleistung der Spitzenleistung der Legierung

- Was ist die Funktion einer Drehschieber-Vakuumpumpe in einem thermischen Vakuum-Quecksilber-Entfernungssystem? Verbesserung der Verdampfungseffizienz

- Wie beeinflusst das Design von Hochreinaluminiumoxid-Kapillaren die Blasenbildung? Optimierung der Oberflächenspannungsgenauigkeit

- Was sind die Funktionen von Siliziumnitrid-Keramik-Probenhaltern? Präzision für Hochtemperatur-Levitation

- Warum sind Laboröfen in industriellen und wissenschaftlichen Anwendungen unverzichtbar? Entdecken Sie Präzision und Kontrolle für Ihre Materialien