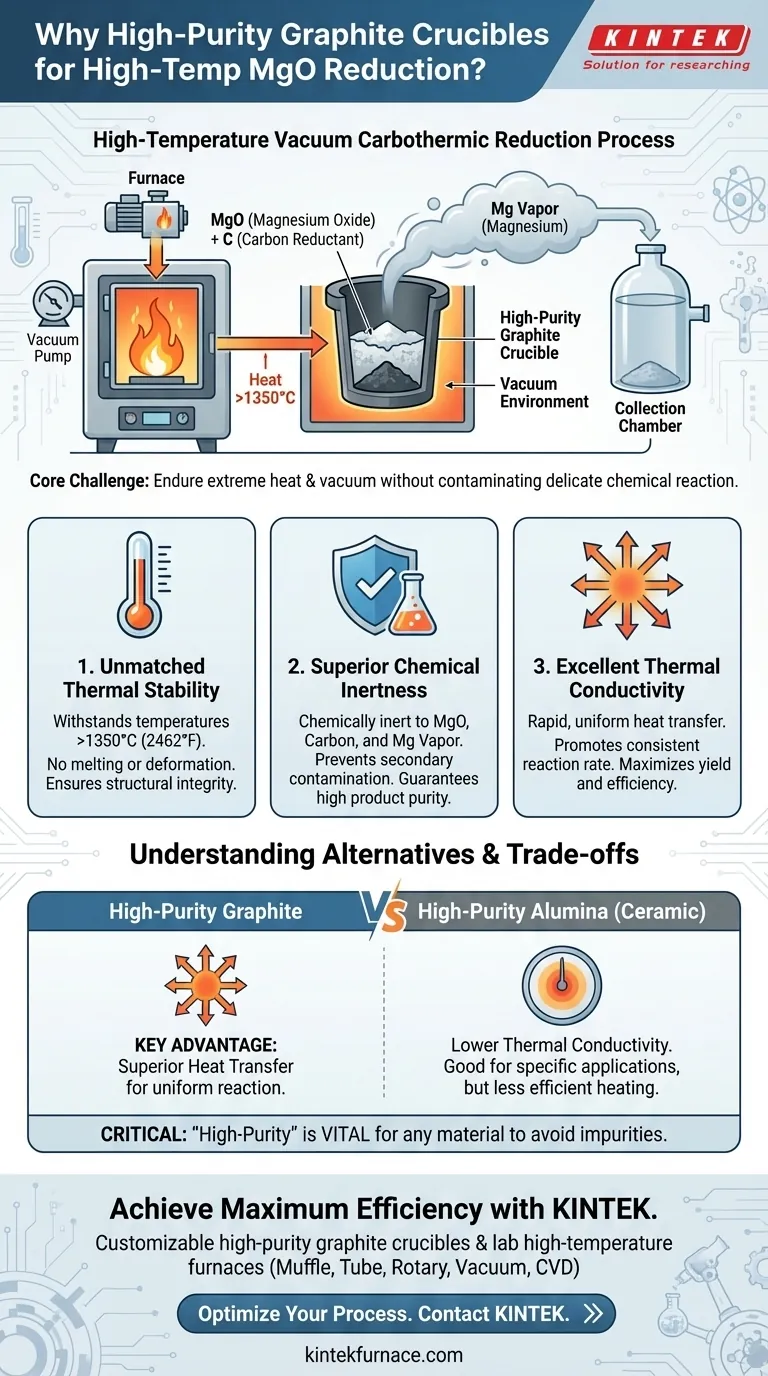

Ein Graphittiegel mit hoher Reinheit wird für die carbothermische Reduktion von Magnesiumoxid gewählt, da er eine einzigartige Kombination von Eigenschaften besitzt, die für den Erfolg in einer Vakuumumgebung bei hohen Temperaturen unerlässlich sind. Er bietet eine außergewöhnliche Hitzebeständigkeit, um ein Schmelzen zu verhindern, eine überlegene chemische Stabilität, um eine Verunreinigung des reinen Magnesiumprodukts zu vermeiden, und eine hohe Wärmeleitfähigkeit, um sicherzustellen, dass die Reaktion gleichmäßig und effizient abläuft.

Die Kernherausforderung besteht darin, ein Material zu finden, das extremer Hitze und Vakuum standhält, ohne eine empfindliche chemische Reaktion zu stören. Hochreiner Graphit ist die Standardlösung, da er unter diesen präzisen Bedingungen als passives, langlebiges und hocheffizientes Gefäß für den Wärmetransport fungiert.

Die kritischen Anforderungen des Prozesses

Die Vakuum-Karbotherm-Reduktion von Magnesiumoxid ist ein anspruchsvoller industrieller Prozess. Um die Wahl des Tiegels zu verstehen, müssen wir zunächst die Umgebung, in der er arbeitet, würdigen.

Extreme Temperatur und Vakuum

Die Reaktion erfordert Temperaturen von über 1350 °C (2462 °F), um effektiv abzulaufen. Bei dieser Temperatur wird Magnesium als Dampf erzeugt, was eine Vakuumumgebung erfordert, um es aufzufangen und zu verhindern, dass es mit Luft reagiert.

Die Notwendigkeit absoluter Reinheit

Das Ziel ist die Herstellung von hochreinem Magnesium. Das Reaktionsgefäß selbst darf nicht mit dem Magnesiumoxid, dem Kohlenstoffreduktionsmittel oder dem entstehenden Magnesiumdampf reagieren. Jede Nebenreaktion würde Verunreinigungen in das Endprodukt einbringen und den Tiegel beschädigen.

Warum Graphit unter Druck glänzt

Hochreiner Graphit ist nicht nur ein geeignetes Material; er ist aufgrund von drei grundlegenden Eigenschaften einzigartig für diese Aufgabe optimiert.

Unübertroffene thermische Stabilität

Graphit hat einen extrem hohen Schmelzpunkt (ca. 3600 °C) und behält daher seine strukturelle Integrität bei und verformt oder erweicht sich nicht bei der Reaktionstemperatur. Diese physikalische Stabilität ist für Sicherheit und Prozesszuverlässigkeit unerlässlich.

Überlegene chemische Inertheit

In dieser spezifischen Umgebung ist Graphit chemisch inert. Er reagiert nicht mit den geschmolzenen Reaktanten oder dem entstehenden Magnesiumdampf. Dies verhindert Sekundärverunreinigungen und garantiert die Reinheit des endgültigen Magnesiumprodukts.

Ausgezeichnete Wärmeleitfähigkeit

Dies ist ein kritischer Leistungsfaktor. Die hohe Wärmeleitfähigkeit von Graphit ermöglicht einen gleichmäßigen und schnellen Wärmeübertrag von dem Ofen auf die gesamte Ofenladung. Diese homogene Erwärmung fördert eine gleichmäßige Reaktionsgeschwindigkeit, maximiert die Ausbeute und verhindert ungleichmäßig erhitzte Kaltzonen.

Alternativen und Kompromisse verstehen

Obwohl Graphit die übliche Wahl ist, können auch andere feuerfeste Materialien verwendet werden, was die spezifischen Vorteile von Graphit hervorhebt.

Der Fall für Aluminiumoxid-Tiegel

Hochreine Keramiken wie Aluminiumoxid (Korund) bieten ebenfalls eine außergewöhnliche Hochtemperatur- und chemische Beständigkeit. Sie halten den thermischen und chemischen Anforderungen des Prozesses stand, ohne sich zu zersetzen oder mit dem Magnesium zu reagieren.

Graphits Hauptvorteil: Wärmeübertragung

Der Hauptunterschied liegt in der Wärmeleitfähigkeit. Graphit leitet Wärme weitaus effizienter als Keramiken wie Aluminiumoxid. Diese überlegene Wärmeübertragung macht Graphit zur bevorzugten Wahl für Prozesse, bei denen eine gleichmäßige und schnelle Erwärmung für eine vollständige und effiziente Reaktion entscheidend ist.

Die Bedeutung von "hoher Reinheit"

Für jedes in Betracht gezogene Material – sei es Graphit oder Aluminiumoxid – ist die Bezeichnung "hohe Reinheit" von entscheidender Bedeutung. Materialien geringerer Qualität enthalten Bindemittel oder Verunreinigungen, die sich bei hohen Temperaturen verflüchtigen oder reagieren können, was das Produkt verunreinigt und das Vakuum beeinträchtigt.

Anwendung auf Ihren Prozess

Ihre Materialwahl sollte von den spezifischen Prioritäten Ihrer Reaktionsumgebung diktiert werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktionseffizienz und Ausbeute liegt: Graphit ist aufgrund seiner hohen Wärmeleitfähigkeit, die eine gleichmäßigste Wärmeverteilung gewährleistet, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minderung einer spezifischen kohlenstoffbezogenen Nebenreaktion liegt: Ein hochreiner Keramiktiegel, wie Aluminiumoxid, könnte eine praktikable Alternative sein, vorausgesetzt, seine geringere Wärmeleitfähigkeit ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Die bewährte Erfolgsbilanz und die Kombination von thermischen, chemischen und leitfähigen Eigenschaften machen hochreinen Graphit zur Option mit dem geringsten Risiko für diese spezifische Anwendung.

Letztendlich ist die Wahl eines hochreinen Graphittiegels eine bewusste Ingenieursentscheidung, die auf seiner optimalen Leistung in einer anspruchsvollen Prozessumgebung basiert.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für die MgO-Reduktion wichtig ist |

|---|---|

| Hohe thermische Stabilität | Hält Temperaturen von über 1350 °C stand, ohne zu schmelzen oder sich zu verformen. |

| Überlegene chemische Inertheit | Verhindert die Verunreinigung des reinen Magnesiumprodukts. |

| Ausgezeichnete Wärmeleitfähigkeit | Gewährleistet eine gleichmäßige Erwärmung für eine vollständige, effiziente Reaktion. |

| Hohe Reinheit | Vermeidet die Einführung von Verunreinigungen, die das Vakuum und das Endprodukt beeinträchtigen können. |

Maximale Effizienz in Ihren Hochtemperaturprozessen erzielen

Die Wahl des richtigen Reaktionsgefäßes ist entscheidend für den Erfolg und die Reinheit Ihrer Materialien. KINTEK bietet hochreine Graphittiegel und eine vollständige Palette von Labor-Hochtemperaturöfen (einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen), die alle an Ihre individuellen Bedürfnisse angepasst werden können und auf fundierter F&E und Fertigung basieren.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit