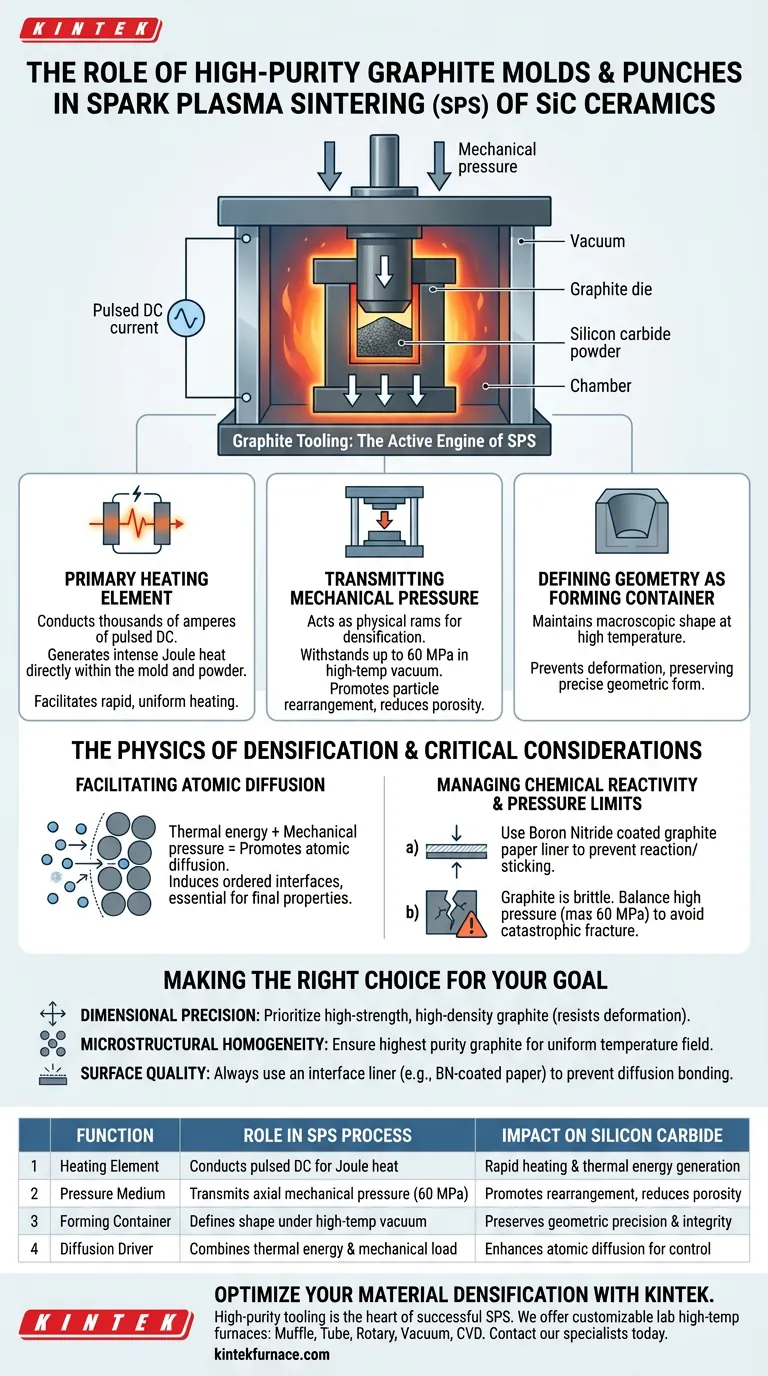

Hochreine Graphitformen und Stempel sind der aktive Motor des Spark-Plasma-Sintering (SPS)-Verfahrens und fungieren weit mehr als nur als einfache Behälter. Beim Sintern von Siliziumkarbid erfüllen diese Komponenten gleichzeitig eine dreifache Aufgabe: Sie definieren die geometrische Form, wirken als primäre Widerstandsheizelemente und dienen als Übertragungsmedium für hohen mechanischen Druck.

Kernbotschaft Graphitwerkzeuge sind die kritische Schnittstelle in SPS-Systemen, die elektrische Energie in thermische Energie umwandeln und gleichzeitig mechanische Lasten aufbringen, was die präzise Verdichtung und mikrostrukturelle Kontrolle von Siliziumkarbidkeramiken unter Vakuum ermöglicht.

Die dreifache Funktion von Graphitwerkzeugen

Als primäres Heizelement fungieren

In einem SPS-System ist die Graphitform Teil des Stromkreises. Sie nutzt ihre hohe elektrische Leitfähigkeit, um Tausende von Ampere gepulsten Gleichstrom durch die Baugruppe fließen zu lassen.

Dieser Strom erzeugt intensive Joule-Wärme direkt in der Form und um das Pulver herum. Im Gegensatz zum konventionellen Sintern, das von außen nach innen heizt, sorgt die Graphitform dafür, dass die Wärmeenergie unmittelbar neben der Probe erzeugt wird, was schnelle Aufheizraten ermöglicht.

Mechanischen Druck übertragen

Die Stempel innerhalb der Graphitformbaugruppe fungieren als physische Kolben für die Verdichtung. Sie müssen erheblichen axialen Drücken – typischerweise bis zu 60 MPa – standhalten, während sie in einer Hochtemperatur-Vakuumumgebung arbeiten.

Diese Druckübertragung ist entscheidend für die mechanische Komprimierung der Pulverpartikel. Sie fördert die Umlagerung der Partikel und reduziert die Porosität, wodurch sichergestellt wird, dass die endgültige Siliziumkarbidkeramik eine gleichmäßige Dichteverteilung erreicht.

Geometrie als Formbehälter definieren

Während der Steuerung von Wärme und Druck behält die Form die makroskopische Gestalt der Keramik bei. Die Hochtemperaturfestigkeit des Graphits stellt sicher, dass sich die Form unter Belastung nicht verformt und die präzise Geometrie der Probe während des gesamten Sinterzyklus erhalten bleibt.

Die Physik der Verdichtung

Atomare Diffusion erleichtern

Die Kombination aus direkter thermischer Energie und mechanischem Druck fördert die atomare Diffusion an den Partikelgrenzen. Dies hilft, die Bildung geordneter Grenzflächen mit teilkohärenten Eigenschaften zu induzieren.

Diese spezifischen mikrostrukturellen Merkmale sind entscheidend für die endgültigen Materialeigenschaften, wie z. B. die Minimierung der Gitterwärmeleitfähigkeit im Siliziumkarbid.

Thermische Gleichmäßigkeit gewährleisten

Die Reinheit und Dichte des Graphitmaterials sind keine willkürlichen Spezifikationen; sie bestimmen direkt die Gleichmäßigkeit des Sintertemperaturfeldes.

Hochreiner Graphit sorgt für eine konsistente elektrische und thermische Leitfähigkeit in der gesamten Form. Dies verhindert "Hot Spots" oder ungleichmäßige Erwärmung, die andernfalls zu Rissen oder Dichtegradienten im endgültigen Verbundwerkstoff führen könnten.

Kritische Überlegungen und Kompromisse

Chemische Reaktivität steuern

Obwohl Graphit hervorragend zum Heizen geeignet ist, kann er bei hohen Temperaturen mit Siliziumkarbid reagieren oder am Werkstück haften bleiben. Dies ist ein häufiger Fehlerpunkt im Prozess.

Um dies zu mildern, wird Graphitpapier – oft mit Bornitrid beschichtet – als Trennschicht verwendet. Diese Auskleidung verhindert Anhaften, erleichtert das Entformen und schützt die Oberflächenqualität der Keramik, ohne den elektrischen Fluss zu behindern.

Druckbegrenzungen

Graphit ist stark, aber spröde. Obwohl er 60 MPa aushält, birgt die Überschreitung dieser Grenze die Gefahr eines katastrophalen Bruchs der Form.

Die Bediener müssen die Notwendigkeit eines hohen Drucks (zur Maximierung der Dichte) gegen die mechanischen Grenzen der Graphitwerkzeuge abwägen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie hochfeste Graphitsorten mit hoher Dichte, die sich unter der Belastungsgrenze von 60 MPa nicht verformen.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturhomogenität liegt: Stellen Sie sicher, dass Sie den höchstreinen verfügbaren Graphit verwenden, um ein absolut gleichmäßiges Temperaturfeld über die Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Verwenden Sie immer eine Schnittstellenbeschichtung wie mit Bornitrid beschichtetes Graphitpapier, um eine Diffusionsbindung zwischen Probe und Stempel zu verhindern.

Der Erfolg Ihres SPS-Prozesses hängt weniger von der Maschine selbst ab als vielmehr von der Integrität und dem Design Ihrer Graphitwerkzeugschnittstelle.

Zusammenfassungstabelle:

| Funktion | Rolle im SPS-Prozess | Auswirkung auf Siliziumkarbid |

|---|---|---|

| Heizelement | Leitet gepulsten Gleichstrom zur Erzeugung von Joule-Wärme | Ermöglicht schnelles Aufheizen und Wärmeerzeugung |

| Druckmedium | Überträgt axialen mechanischen Druck (bis zu 60 MPa) | Fördert Partikelumlagerung und reduziert Porosität |

| Formbehälter | Definiert makroskopische Form unter Hochtemperatur-Vakuum | Erhält geometrische Präzision und strukturelle Integrität |

| Diffusionsförderer | Kombiniert thermische Energie und mechanische Last | Verbessert atomare Diffusion für mikrostrukturelle Kontrolle |

Optimieren Sie Ihre Materialverdichtung mit KINTEK

Hochreine Werkzeuge sind das Herzstück des erfolgreichen Spark-Plasma-Sinterings. Bei KINTEK verstehen wir, dass die Integrität Ihrer Siliziumkarbidkeramiken von der Präzision Ihrer Ausrüstung abhängt. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Labortemperöfen für hohe Temperaturen an – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, überlegene mikrostrukturelle Homogenität zu erzielen? Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere anpassbaren Sinterlösungen die Effizienz Ihres Labors steigern können.

Visuelle Anleitung

Referenzen

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie beeinflusst die Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern die thermische Verarbeitung in einem Laborofen?

- Warum wird für g-C3N4 ein halboffener Aluminiumoxid-Tiegel benötigt? Maximieren Sie Ihre Syntheseausbeute und -qualität

- Wie wird Quarzwolle bei der Montage von Reaktionsrohren eingesetzt? Optimierung des Kristallwachstums und der Flussmitteltrennung

- Was ist die Funktion der BN-Beschichtung beim Heißpresssintern von Y2O3-YAM? Gewährleistung von Reinheit und einfacher Entformung

- Was ist die Funktion eines In-situ-Heizhalters bei der Untersuchung von Peierls-Übergängen in NaRu2O4? Dynamische Laboreinblicke

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Was ist der Zweck eines Aluminiumoxid-Pulverbettes? Optimierung des thermischen Entbinderns für 3D-gedruckte Keramikteile

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?