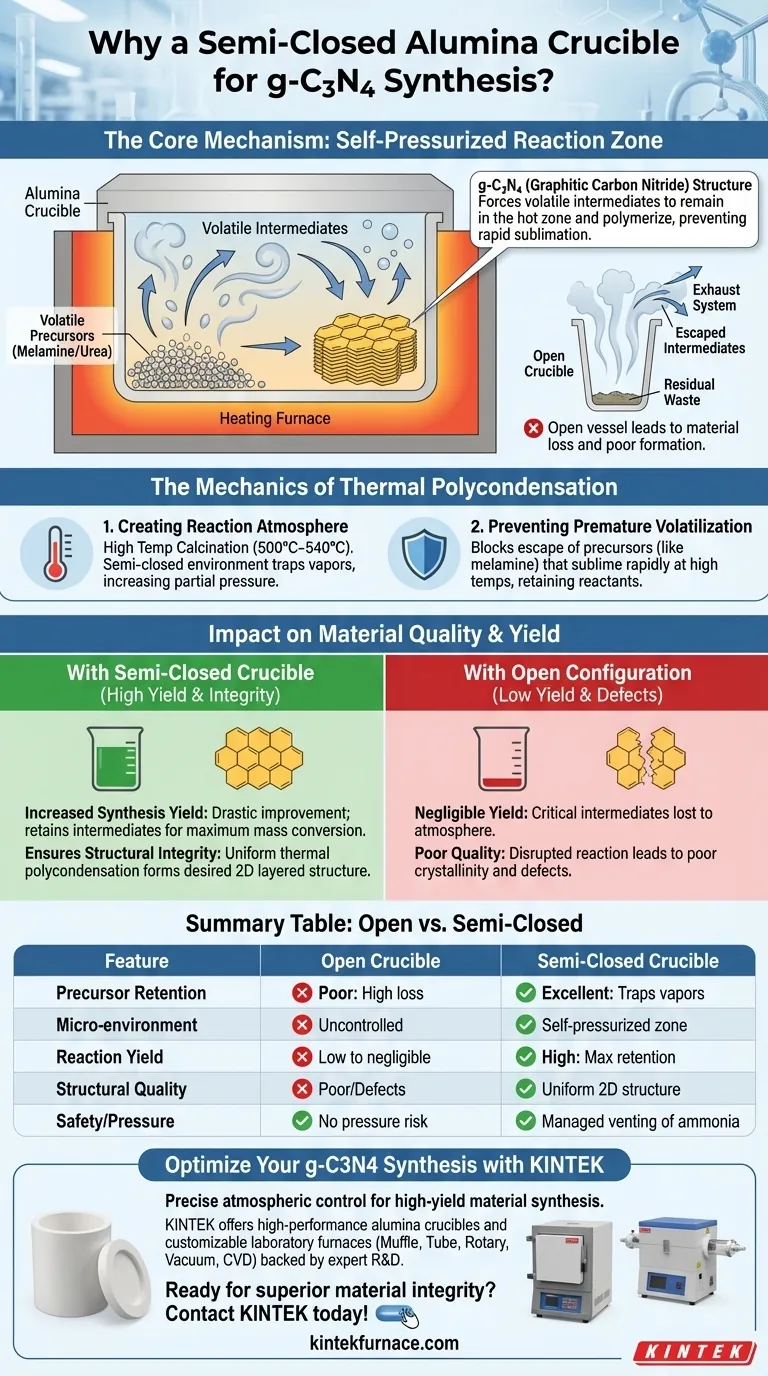

Ein halboffener Aluminiumoxid-Tiegel ist zwingend erforderlich bei der g-C3N4-Synthese, da er eine abgeschlossene Mikroumgebung schafft, die die schnelle Sublimation flüchtiger Vorläufer verhindert. Ohne Deckel würden Materialien wie Melamin oder Harnstoff verdampfen und aus dem Gefäß entweichen, bevor sie die notwendige thermische Polykondensation zur Bildung der endgültigen graphitischen Nitridstruktur durchlaufen könnten.

Der Kernmechanismus: Der Deckel erzeugt eine „selbstunter Druck gesetzte“ Zone, die flüchtige Zwischenprodukte zwingt, in der heißen Zone zu verbleiben und zu polymerisieren, anstatt einfach zu verdampfen. Diese mechanische Einschränkung ist der entscheidende Faktor zwischen der Gewinnung eines hochwertigen Pulvers mit hoher Ausbeute oder eines leeren Tiegels.

Die Mechanik der thermischen Polykondensation

Schaffung der notwendigen Reaktionsatmosphäre

Die Synthese von g-C3N4 beinhaltet das Kalzinieren von Vorläufern wie Melamin oder Harnstoff bei hohen Temperaturen (typischerweise 500°C–540°C).

Während dieses Prozesses schmilzt das Material nicht einfach und reagiert; es zersetzt sich in verschiedene gasförmige und feste Zwischenprodukte.

Eine halboffene Umgebung (ein Tiegel mit Deckel) schließt diese Dämpfe ein. Dies erhöht den Partialdruck der Zwischenprodukte und zwingt sie, miteinander zu interagieren und zur gewünschten graphitischen Struktur zu polymerisieren.

Verhinderung vorzeitiger Verflüchtigung

Vorläufer wie Melamin sind bei erhöhten Temperaturen sehr flüchtig.

In einem offenen Gefäß würden diese Materialien sublimieren (direkt von fest zu gasförmig übergehen) und lange bevor sie das stabile g-C3N4-Gitter bilden, in das Abluftsystem entweichen.

Durch die Verwendung eines Deckels blockieren Sie diesen Fluchtweg physisch und halten die Reaktanten innerhalb der Heizzone.

Auswirkungen auf Materialqualität und Ausbeute

Erhöhung der Syntheseausbeute

Der unmittelbarste Vorteil des halboffenen Tiegels ist eine drastische Verbesserung der Ausbeute.

Die primäre Referenz stellt fest, dass diese spezifische Umgebung die übermäßige Verflüchtigung von Zwischenprodukten verhindert.

Durch die Rückhaltung dieser Zwischenprodukte stellt das System sicher, dass der Großteil der Ausgangsmasse in das Endprodukt umgewandelt wird, anstatt als Abgas verloren zu gehen.

Sicherstellung der strukturellen Integrität

Über die reine Masserückhaltung hinaus bestimmt die halboffene Atmosphäre die Qualität des Kristallgitters.

Die abgeschlossene Umgebung erleichtert eine gleichmäßige thermische Polykondensationsreaktion.

Laut ergänzenden Daten hilft diese Mikroumgebung sicherzustellen, dass das resultierende hellgelbe Pulver die gewünschte zweidimensionale Schichtstruktur aufweist, die für hochwertiges graphitisches Kohlenstoffnitrid charakteristisch ist.

Verständnis der Kompromisse

Die Unterscheidung „halboffen“

Es ist wichtig zu beachten, dass ein halboffenes System und kein hermetisch abgeschlossenes System erforderlich ist.

Der Polymerisationsprozess setzt Nebenprodukte wie Ammoniakgas frei, die allmählich entweichen müssen.

Ein vollständig geschlossenes Gefäß (wie ein Autoklav) könnte zu gefährlichem Druckaufbau führen oder das Reaktionsgleichgewicht durch Einschließen von Abgasen behindern.

Risiken einer offenen Konfiguration

Umgekehrt ist das Weglassen des Deckels ein häufiger Fehlerpunkt bei der g-C3N4-Synthese.

Eine offene Konfiguration führt zu einem gestörten Reaktionsweg, bei dem kritische Zwischenprodukte an die Atmosphäre verloren gehen.

Dies führt zu einer vernachlässigbaren Ausbeute und einem Endprodukt mit schlechter Kristallinität und Defekten in den graphitischen Schichten.

Die richtige Wahl für Ihr Ziel treffen

Um Reproduzierbarkeit und Qualität bei Ihrer Materialssynthese sicherzustellen, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf hoher Ausbeute liegt: Stellen Sie sicher, dass der Tiegeldeckel dicht schließt, um Massenverluste durch Sublimation von Vorläufern wie Melamin oder Harnstoff zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Verwenden Sie die halboffene Konfiguration, um den für die Bildung einer vollständigen, defektfreien zweidimensionalen Schichtstruktur erforderlichen Partialdruck aufrechtzuerhalten.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Chemie.

Zusammenfassungstabelle:

| Merkmal | Offener Tiegel | Halboffener Tiegel |

|---|---|---|

| Vorläuferrückhaltung | Schlecht (Hoher Sublimationsverlust) | Ausgezeichnet (Fängt flüchtige Dämpfe ein) |

| Mikroumgebung | Unkontrollierte Atmosphäre | Selbstunter Druck gesetzte Reaktionszone |

| Reaktionsausbeute | Gering bis vernachlässigbar | Hoch (Maximale Masserückhaltung) |

| Strukturelle Qualität | Schlechte Kristallinität/Defekte | Gleichmäßige 2D-Schichtstruktur |

| Sicherheit/Druck | Kein Druckrisiko | Geregelte Abführung von Ammoniakgas |

Optimieren Sie Ihre g-C3N4-Synthese mit KINTEK

Präzise atmosphärische Kontrolle ist das Geheimnis einer Materialssynthese mit hoher Ausbeute. KINTEK bietet Hochleistungs-Aluminiumoxid-Tiegel und Labor-Hochtemperaturöfen, die darauf ausgelegt sind, die exakten thermischen Polykondensationsumgebungen aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle für Ihre individuellen Laboranforderungen vollständig anpassbar sind.

Bereit, überlegene Materialintegrität zu erzielen? Kontaktieren Sie KINTEK noch heute, um die perfekte Spezialausrüstung für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorbereitungsschritte für eine wassergekühlte Vakuumpumpe? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Wassereinsparvorteil der Verwendung einer wassergekühlten Vakuumpumpe? Über 10 Tonnen Wasser täglich sparen

- Was ist die Funktion eines Hochdruck-Edelstahlautoklaven? Meistere die hydrothermale Synthese von Nanomaterialien

- Warum ist ein hochpräzises Gleichstromnetzteil für PFS notwendig? Steuerung elektrischer Felder für perfektes Plasma-Sintern

- Was ist die Funktion einer Vakuumpumpe mit Drehschiebern bei der Wasserstoffmessung? Sicherstellung einer hochreinen Gasanalytik-Basislinie

- Was ist der spezifische Zweck eines Schamottdeckels (BN) für einen Ofen? Schutz der Reinheit von geschmolzenem Stahl

- Welche Rolle spielt ein Graphittiegel beim Rührgießen von Al2214-Hybridverbundwerkstoffen? Optimieren Sie Ihren Schmelzprozess

- Woraus bestehen Quarzrohre und welchen Temperaturen halten sie stand? Entdecken Sie Hochtemperatur-Lösungen für Ihr Labor