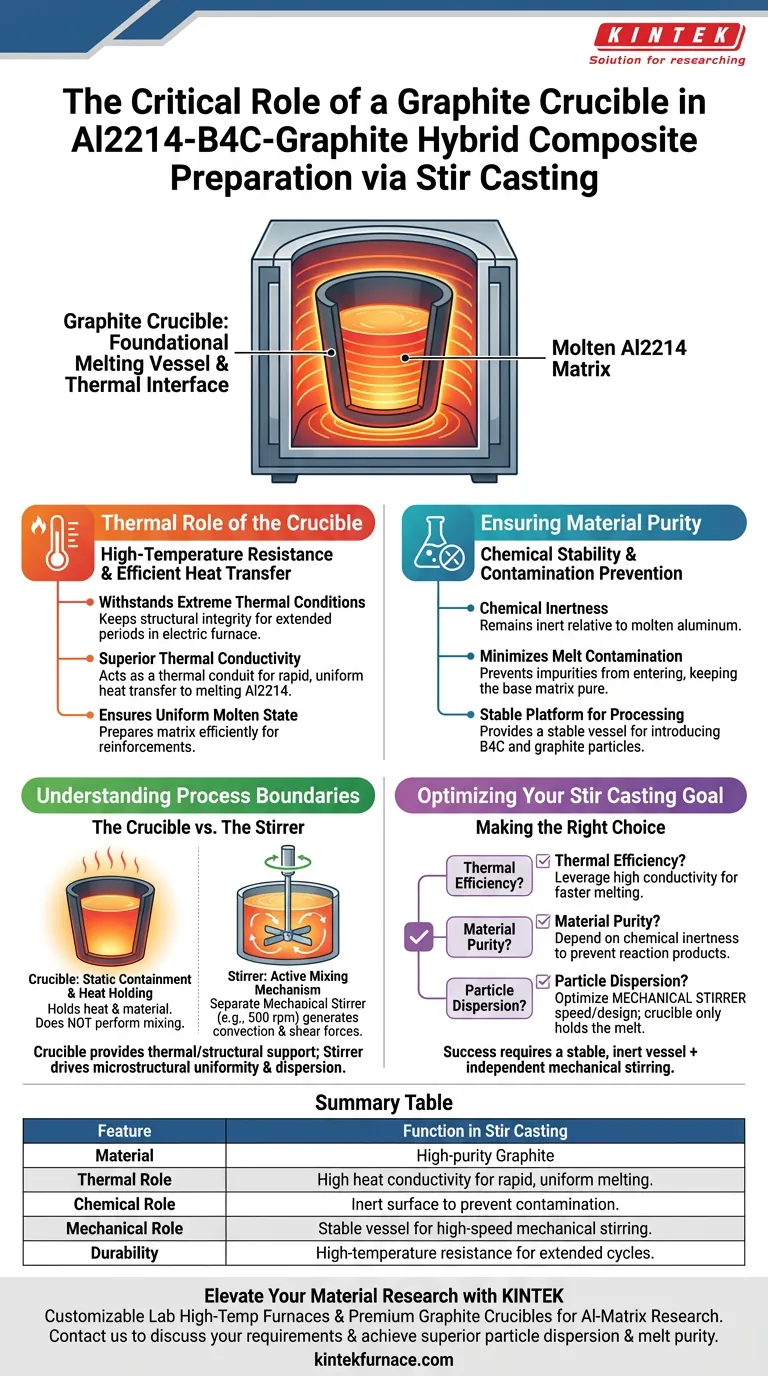

Ein Graphittiegel dient als grundlegendes Schmelzgefäß und thermische Schnittstelle bei der Herstellung von Al2214-B4C-Graphit-Hybridverbundwerkstoffen. Er dient in erster Linie dazu, die Aluminiumlegierungsmatrix in einem Elektroofen zu enthalten und nutzt seine spezifischen Materialeigenschaften, um den Schmelzprozess zu erleichtern, bevor die Verstärkungspartikel eingebracht werden.

Der Graphittiegel nutzt seine überlegene Wärmeleitfähigkeit und chemische Stabilität, um die Aluminiummatrix effizient zu schmelzen und gleichzeitig die Kontamination zu minimieren, und bietet eine stabile Plattform für den anschließenden mechanischen Rührprozess.

Die thermische Rolle des Tiegels

Hochtemperaturbeständigkeit

Der Rührgießprozess erfordert, dass die Aluminiummatrix über längere Zeit in geschmolzenem Zustand gehalten wird.

Ein Graphittiegel wird wegen seiner Fähigkeit ausgewählt, diesen extremen thermischen Bedingungen ohne Zersetzung standzuhalten. Er behält seine strukturelle Integrität im Elektroofen bei und gewährleistet die Sicherheit und Stabilität des geschmolzenen Pools.

Effiziente Wärmeübertragung

Über das bloße Halten des Metalls hinaus fungiert der Tiegel als thermischer Leiter.

Er besitzt eine überlegene Wärmeleitfähigkeit, die eine schnelle und gleichmäßige Wärmeübertragung von den Ofenelementen auf die Al2214-Legierung ermöglicht. Dies stellt sicher, dass die Matrix effizient ihren Schmelzpunkt erreicht und für die Zugabe von Verstärkungen vorbereitet ist.

Gewährleistung der Materialreinheit

Chemische Stabilität

Eine der kritischsten Herausforderungen beim Gießen von Aluminiumlegierungen ist die Verhinderung des Eindringens von Verunreinigungen in die Schmelze.

Der Graphittiegel bietet chemische Stabilität, was bedeutet, dass er relativ zum geschmolzenen Aluminium inert ist. Diese Eigenschaft ist unerlässlich, um die Kontamination der Schmelze zu minimieren und sicherzustellen, dass die Basismatrix rein bleibt, bevor die B4C- und Graphitpartikel hinzugefügt werden.

Eine stabile Plattform für die Verarbeitung

Der Tiegel fungiert als statische Umgebung, in der die dynamische Verarbeitung stattfindet.

Er bietet die grundlegende Plattform, die zum Halten des geschmolzenen Metalls erforderlich ist. Diese Stabilität ist erforderlich, um die Verstärkungspartikel sicher einzubringen und die mechanische Ausrüstung aufzunehmen, die in späteren Schritten verwendet wird.

Verständnis der Prozessgrenzen

Der Tiegel vs. der Rührer

Es ist wichtig, die Rolle des Behälters und des aktiven Mischmechanismus zu unterscheiden.

Während der Graphittiegel die Wärme und das Material hält, führt er nicht das Mischen durch. Wie im ergänzenden technischen Kontext erwähnt, ist ein separater mechanischer Rührer erforderlich, um die Konvektions- und Scherkräfte zu erzeugen, die zur Dispergierung der Partikel benötigt werden.

Die Grenzen der statischen Aufnahme

Der Tiegel schafft die Umgebung für das Schmelzen, kann aber die Partikelagglomeration nicht allein verhindern.

Die gleichmäßige Dispersion von harten B4C- und selbstschmierenden Graphitpartikeln beruht auf der mechanischen Wirkung des Rührers (oft bei Drehzahlen um 500 U/min) und nicht auf dem Tiegel. Die Rolle des Tiegels ist streng thermische und strukturelle Unterstützung, während der Rührer die mikrostrukturelle Gleichmäßigkeit antreibt.

Die richtige Wahl für Ihr Ziel treffen

Um das Rührgießen von Al2214-Hybridverbundwerkstoffen zu optimieren, müssen Sie die unterschiedlichen Funktionen Ihrer Ausrüstung nutzen:

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Verlassen Sie sich auf die hohe Leitfähigkeit des Graphittiegels, um die Zeit zu verkürzen, die benötigt wird, um die Matrix in einen gleichmäßig geschmolzenen Zustand zu bringen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die chemische Inertheit des Tiegels, um Reaktionsprodukte von den Gefäßwänden daran zu hindern, die empfindliche Aluminiumlegierung zu kontaminieren.

- Wenn Ihr Hauptaugenmerk auf Partikeldispersion liegt: Verstehen Sie, dass der Tiegel nur die Schmelze hält; Sie müssen die Geschwindigkeit und das Design des mechanischen Rührers optimieren, um Partikelcluster aufzubrechen.

Der Erfolg beim Rührgießen hängt von einem stabilen, chemisch inerten Gefäß ab, das es dem mechanischen Rührprozess ermöglicht, störungsfrei zu funktionieren.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Rührgießen |

|---|---|

| Material | Hochreiner Graphit |

| Thermische Rolle | Hohe Wärmeleitfähigkeit für schnelles, gleichmäßiges Schmelzen |

| Chemische Rolle | Inerte Oberfläche zur Verhinderung der Kontamination der Aluminiummatrix |

| Mechanische Rolle | Stabiles Gefäß für mechanisches Rühren mit hoher Geschwindigkeit (z.B. 500 U/min) |

| Haltbarkeit | Hochtemperatur risulta beständigkeit für erweiterte Verarbeitungszyklen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Herstellung von Hybridverbundwerkstoffen beginnt mit der richtigen Ausrüstung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie erstklassige Graphittiegel und Labortemperöfen – alle vollständig an Ihre spezifischen Al-Matrix-Forschungsbedürfnisse anpassbar.

Bereit, überlegene Partikeldispersion und Schmelzreinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofen- und Tiegelanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?