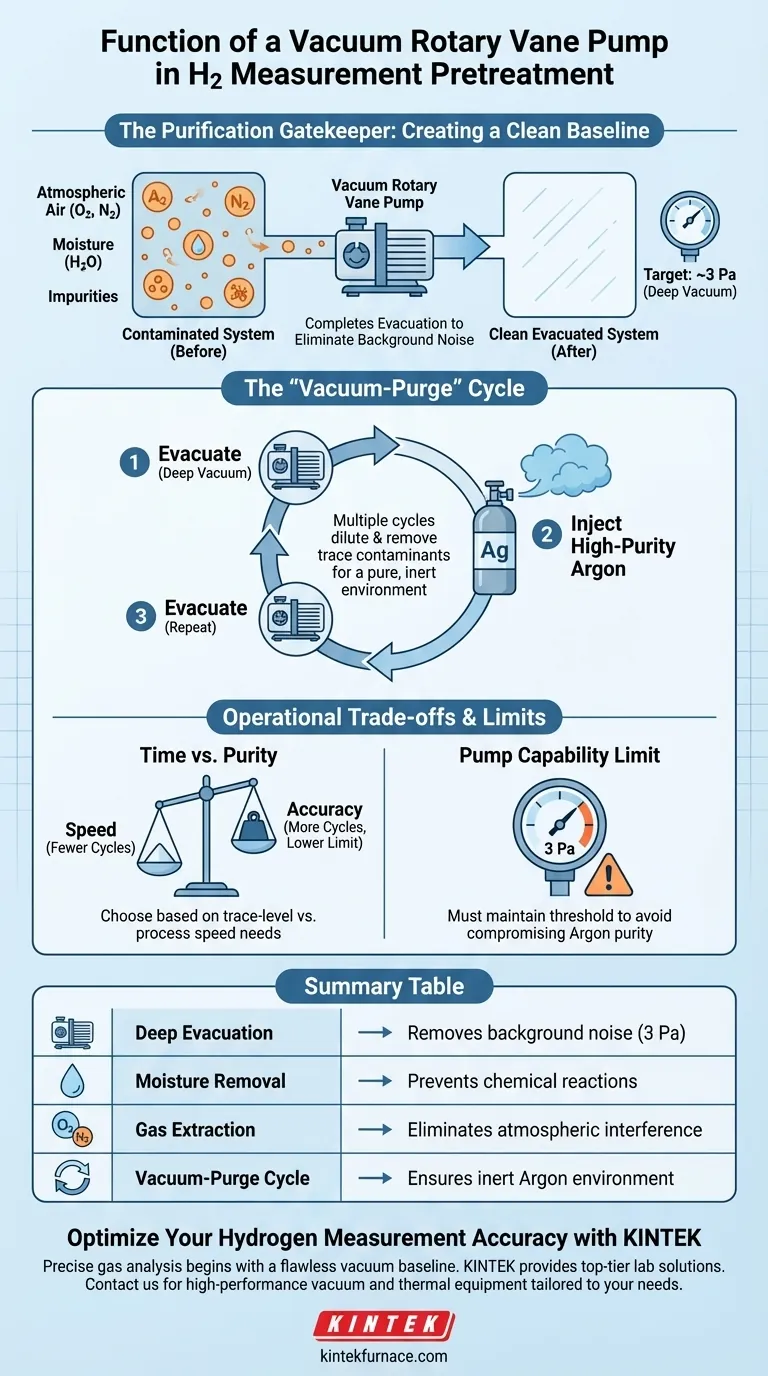

In der Vorbehandlungsphase eines Wasserstoffmesssystems erfüllt die Vakuumpumpe mit Drehschiebern eine entscheidende Funktion: die vollständige Evakuierung der Umgebungsluft aus den experimentellen Rohrleitungen und dem Autoklaven. Ihre Hauptaufgabe besteht darin, das System auf extrem niedrige Restdrücke – typischerweise um 3 Pa – zu bringen, um Sauerstoff und Feuchtigkeit physikalisch zu entfernen, bevor die Testumgebung etabliert wird.

Die Pumpe fungiert als Reinigungs-Gatekeeper und nutzt mehrere Vakuumzyklen, um Hintergrundverunreinigungen zu eliminieren. Dies stellt sicher, dass die nachfolgende Wasserstoffdetektion bei niedrigen Konzentrationen die Probe genau misst und nicht auf restlichen atmosphärischen Sauerstoff oder Wasserdampf reagiert.

Schaffung einer Basislinie für Präzision

Entfernung störender Gase

Der Hauptfeind der genauen Wasserstoffdetektion ist die atmosphärische Kontamination. Die Drehschieberpumpe arbeitet, um nicht kondensierbare Gase zu extrahieren, insbesondere Sauerstoff und Stickstoff, die in der Umgebungsluft vorkommen.

Wenn diese Elemente in den Rohrleitungen oder im Autoklaven verbleiben, wirken sie effektiv als "Rauschen" und erzeugen einen kontaminierten Hintergrund, der die Messdaten verschleiert.

Eliminierung von Feuchtigkeit

Über die einfache Luftabsaugung hinaus ist die Pumpe unerlässlich für die Entfernung von Feuchtigkeit (Wasserdampf). Feuchtigkeit ist besonders schädlich bei hochreinen Gas Anwendungen, da sie chemisch reagieren oder sich an Oberflächen adsorbieren kann.

Durch die signifikante Senkung des Drucks zwingt die Pumpe Feuchtigkeit aus dem System und stellt sicher, dass das experimentelle Volumen trocken ist.

Erreichen eines Tiefvakuums

Standardmäßiges Entlüften oder Spülen ist für hochempfindliche Messungen nicht ausreichend. Die Pumpe hat die Aufgabe, ein bestimmtes Restdruckziel zu erreichen, oft bis zu 3 Pa.

Auf diesem Druckniveau ist die Dichte der verbleibenden Gasmoleküle ausreichend gering, um signifikante Störungen der Sensoren zu verhindern.

Der Zyklusprozess

Vorbereitung für die Inertgasinjektion

Die Vakuumerzeugung ist kein eigenständiger Schritt, sondern der Vorläufer zur Schaffung einer kontrollierten Atmosphäre. Die Pumpe räumt die Bühne, damit hoch-reines Argon ohne Verdünnung eingeführt werden kann.

Wenn Argon ohne diesen Tiefvakuumschritt eingeführt würde, würde es sich einfach mit der vorhandenen Luft vermischen und nicht den notwendigen inerten Hintergrund erzeugen.

Der "Vakuum-Spülungs"-Zyklus

Um eine gründliche Reinigung zu gewährleisten, wird die Pumpe oft in mehreren Vakuumzyklen eingesetzt.

Das System wird evakuiert, mit Argon gefüllt und dann erneut evakuiert. Dieser wiederholte Prozess verdünnt und entfernt selbst Spuren von Verunreinigungen, die an den Rohrwandungen haften könnten.

Verständnis der Betriebsanforderungen

Der Kompromiss zwischen Zeit und Reinheit

Das Erreichen eines Restdrucks von 3 Pa erfordert Zeit und mechanischen Aufwand. Der Prozess der Durchführung mehrerer Vakuumzyklen verlängert die Vorbehandlungsphase im Vergleich zu einer einzelnen Evakuierung erheblich.

Das Überspringen von Zyklen, um Zeit zu sparen, birgt jedoch das Risiko von Messartefakten, insbesondere bei der Detektion von Wasserstoff mit niedriger Konzentration.

Grenzen der Pumpenkapazität

Die Drehschieberpumpe wird speziell wegen ihrer Fähigkeit ausgewählt, die kontinuierliche Extraktion von Luft und nicht kondensierbaren Gasen zu bewältigen.

Benutzer müssen jedoch erkennen, dass die Pumpe durch ihre Enddruckfähigkeit begrenzt ist. Wenn die Pumpe den Schwellenwert von 3 Pa nicht konstant aufrechterhalten kann, wird die Reinheit der Argonatmosphäre beeinträchtigt, was die resultierenden Wasserstoffdaten unzuverlässig macht.

Sicherstellung der Messintegrität

Um dies auf Ihr spezifisches Projekt anzuwenden, bewerten Sie Ihre Genauigkeitsanforderungen im Verhältnis zu Ihren Einrichtungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Spurendetektion liegt: Sie müssen den Druckzielwert von 3 Pa strikt einhalten und mehrere Vakuumzyklen anwenden, um jegliche Sauerstoffinterferenz zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Sie müssen den maximal zulässigen Verunreinigungsgrad ermitteln und prüfen, ob weniger Vakuumzyklen dennoch eine Basislinie erreichen können, die Ihre spezifischen Sensorablesungen nicht verfälscht.

Letztendlich verwandelt die Drehschieberpumpe den Autoklaven von einem einfachen Behälter in ein Präzisionsinstrument, das in der Lage ist, das Wasserstoffverhalten ohne atmosphärische Verzerrungen zu isolieren.

Zusammenfassungstabelle:

| Merkmal | Funktion in der Vorbehandlung | Auswirkung auf die Messung |

|---|---|---|

| Tiefen-Evakuierung | Erreicht Restdruck von ~3 Pa | Entfernt Hintergrund-"Rauschen" für Sensoren |

| Feuchtigkeitsentfernung | Extrahiert Wasserdampf aus Rohrleitungen/Autoklaven | Verhindert chemische Reaktionen und Adsorption |

| Gasextraktion | Zielt auf nicht kondensierbare Gase (O2/N2) ab | Eliminiert atmosphärische Störungen |

| Vakuum-Spülungs-Zyklus | Bereitet System für hoch-reines Argon vor | Sorgt für inerte Umgebung ohne Verdünnung |

Optimieren Sie Ihre Wasserstoffmessgenauigkeit mit KINTEK

Präzise Gasanalytik beginnt mit einer makellosen Vakuum-Basislinie. KINTEK bietet erstklassige Laborlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle den strengen Anforderungen moderner Forschung gerecht werden. Mit fachkundiger F&E und Präzisionsfertigung können unsere Hochtemperaturöfen und Vakuumsysteme vollständig an Ihre individuellen experimentellen Bedürfnisse angepasst werden.

Lassen Sie nicht zu, dass atmosphärische Kontamination Ihre Daten beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochleistungs-Vakuum- und thermischen Geräte die Effizienz und Genauigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Measurement of Low-Concentration Hydrogen in Inert Gas Within a Small Closed Volume. DOI: 10.3390/s25123771

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist die Präzision eines Massendurchflussreglers (MFC) für die Ethanol-Dampfdetektion entscheidend? Beherrschen Sie präzises Gas Mischen

- Welche Rolle spielen Quarzkapillaren beim Vakuumversiegelungsprozess von Schwefel? Erhöhung der Reinheit und In-situ-Analyse

- Wie funktionieren dichtwandige Schmelztiegel beim Hochtemperaturschmelzen von Bismut-Blei-Borosilikatglas?

- Welche technischen Überlegungen rechtfertigen den Einsatz von Hochreinaluminiumoxid-Tiegeln für die metallreduzierende Mikrowellenunterstützung?

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Welche Rolle spielen vakuumversiegelte hochreine Siliziumdioxid-Ampullen bei Phasengleichgewichtsexperimenten? Verbesserung der Probenintegrität

- Was sind einige spezielle Anwendungen von Quarzrohren? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Warum wird die interne Strahlungsleitblech (IRB)-Technologie in Formenkonstruktionen verwendet? Verbesserung der Qualität der gerichteten Erstarrung