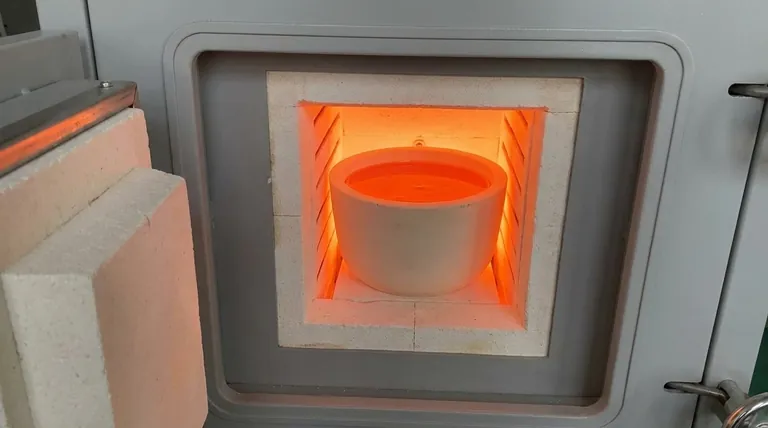

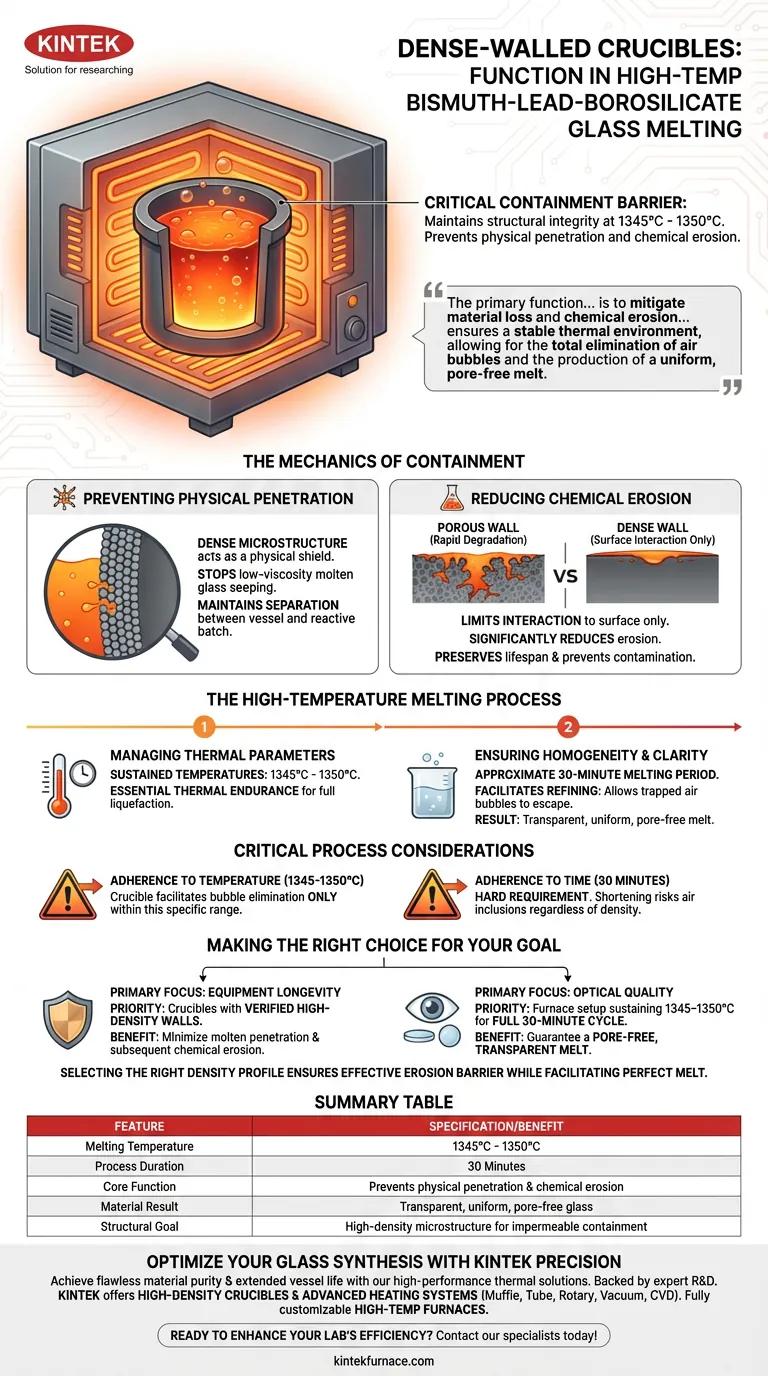

Dichtwandige Schmelztiegel fungieren als kritische Barriere bei der Hochtemperatursynthese von Bismut-Blei-Borosilikatglas. Diese Gefäße behalten ihre strukturelle Integrität in automatischen Öfen bei Temperaturen zwischen 1345 °C und 1350 °C und verhindern insbesondere, dass das geschmolzene Glas physisch in die Gefäßwände eindringt. Durch die Blockierung dieses Eindringens minimiert der Schmelztiegel die chemische Erosion und ermöglicht es der Mischung, sich über einen Zeitraum von 30 Minuten vollständig zu verflüssigen.

Die Hauptfunktion eines dichtwandigen Schmelz-Tie-gels besteht darin, Materialverlust und chemische Erosion zu mindern, indem eine undurchlässige Grenzfläche gegen das geschmolzene Glas geschaffen wird. Diese Eindämmung gewährleistet eine stabile thermische Umgebung, die die vollständige Eliminierung von Luftblasen und die Herstellung einer homogenen, porenfreien Schmelze ermöglicht.

Die Mechanik der Eindämmung

Verhinderung des physischen Eindringens

Das bestimmende Merkmal dieser Schmelztiegel ist ihre dichte mikros-trukturelle Zusammensetzung.

Diese hohe Dichte wirkt als physischer Schild und verhindert, dass das geschmolzene Glas mit geringer Viskosität in die Poren des Schmelz-Tie-gels sickert.

Durch die Verhinderung dieser Infiltration wird eine klare Trennung zwischen dem Gefäßmaterial und der reaktiven Glascharge aufrechterhalten.

Reduzierung der chemischen Erosion

Wenn geschmolzenes Glas in die Wand eines Schmelz-Tie-gels eindringt, erhöht sich die für chemische Angriffe verfügbare Oberfläche, was zu einer schnellen Degradation führt.

Die dichten Wände dieser Schmelztiegel begrenzen diese Wechselwirkung effektiv nur auf die Oberfläche.

Dies reduziert die chemische Erosion erheblich, erhält die Lebensdauer des Schmelz-Tie-gels und verhindert die Kontamination der Glascharge mit Schmelz-Tie-gelmaterial.

Der Hochtemperatur-Schmelzprozess

Verwaltung von thermischen Parametern

Der Schmelz-Tie-gel muss ein präzises und aggressives Temperaturfenster aushalten.

Der Prozess erfordert, dass das Gefäß Rohmaterialien bei anhaltenden Temperaturen im Bereich von 1345 °C bis 1350 °C hält.

Diese thermische Ausdauer ist notwendig, um die Rohcharge in einen vollständig flüssigen Zustand zu überführen.

Gewährleistung von Homogenität und Klarheit

Die Funktion des Schmelz-Tie-gels geht über das einfache Halten hinaus; er erleichtert die Raffination des Glases.

Während eines etwa 30-minütigen Schmelzzeitraums ermöglicht die vom Schmelz-Tie-gel bereitgestellte stabile Umgebung das Entweichen eingeschlossener Luftblasen.

Das Ergebnis ist eine transparente, homogene und porenfreie Glasschmelze, die für hochwertige Anwendungen von Bismut-Blei-Borosilikatglas unerlässlich ist.

Kritische Prozessüberlegungen

Einhaltung von Zeit und Temperatur

Während die dichten Wände Schutz bieten, hängt die Qualität des Endglases strikt von den Prozessparametern ab.

Der Schmelz-Tie-gel kann die Blaseneliminierung nur dann ermöglichen, wenn der spezifische Temperaturbereich (1345–1350 °C) eingehalten wird.

Darüber hinaus ist die Dauer von 30 Minuten eine harte Anforderung; eine Verkürzung dieses Zeitfensters birgt das Risiko von Lufteinschlüssen in der Schmelze, unabhängig von der Dichte des Schmelz-Tie-gels.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Glasschmelzprozess zu optimieren, berücksichtigen Sie Ihr Hauptziel bei der Bewertung der Leistung des Schmelz-Tie-gels:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie Schmelztiegel mit nachgewiesenen hochdichten Wänden, um das Eindringen von Schmelze und die nachfolgende chemische Erosion zu minimieren.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Stellen Sie sicher, dass Ihr Ofen-Setup das Gefäß für den vollen 30-minütigen Zyklus bei 1345–1350 °C aufrechterhalten kann, um eine porenfreie, transparente Schmelze zu gewährleisten.

Die Auswahl des richtigen Dichteprofils stellt sicher, dass Ihr Schmelz-Tie-gel als wirksame Barriere gegen Erosion dient und gleichzeitig die perfekte Schmelze ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Nutzen |

|---|---|

| Schmelztemperatur | 1345 °C - 1350 °C |

| Prozessdauer | 30 Minuten |

| Kernfunktion | Verhindert physisches Eindringen & chemische Erosion |

| Materialergebnis | Transparente, homogene, porenfreie Glas-schmelze |

| Strukturelles Ziel | Hochdichte Mikrostruktur für undurchlässige Eindämmung |

Optimieren Sie Ihre Glassynthese mit KINTEK Precision

Erzielen Sie makellose Materialreinheit und verlängerte Gefäßlebensdauer mit unseren Hochleistungs-Wärmelösungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK hochdichte Schmelztiegel und fortschrittliche Heizsysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Laborausrüstung oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Anwendungen für Bismut-Blei-Borosilikatglas zugeschnitten ist, wir bieten Ihnen den technischen Vorteil, den Sie brauchen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuellen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum werden hochreine Graphittiegel mit Deckel für die Ilmenitreduktion verwendet? Kontrollieren Sie Ihre mikrobielle reduzierende Atmosphäre

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Was ist das Standardverfahren zur Bestimmung des Trockensubstanzgehalts (TS) von Biomasse mit einem präzisen Laborofen?

- Welche typischen Größenbereiche sind für Quarzkolben in Laboröfen erhältlich? Finden Sie Ihre perfekte Passform für Hochtemperaturanwendungen

- Wie wirken sich Kohlefaser-Verbundwerkstoff-Förderbänder auf die Ausbreitung von Lötpasten aus? Erreichen Sie präzise Gelenkstabilität

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Beherrschen Sie die Effizienz der mechanischen Legierungsbildung

- Warum ist ein Hochvakuum-Pumpsystem bei der Herstellung von Sb2S3 notwendig? Sicherstellung von hochreinen Halbleiterfilmen